Análise de

Viabilidade Técnica da Aplicação de Energia Termossolar em Processos de

Pasteurização

Technical

Feasibility Analysis of Thermal Solar Energy Application at Pasteurization Processes

Isaias Moura de Moraes Silva

1,2 https://orcid.org/0000-0001-5530-3023

Luis Arturo Gómez-Malagón 1 https://orcid.org/ 0000-0002-5199-9390

1 Escola Politécnica de Pernambuco, Universidade

de Pernambuco, Recife, Brasil,

2 Especialização em Energia Solar e Eólica,

Escola Politécnica de Pernambuco, Pernambuco, Brasil,

E-mail do autor

principal: Isaias Moura isaias.moura@hotmail.com

RESUMO

O

aumento da demanda mundial por energia tem propiciado o desenvolvimento de

tecnologias voltadas para o uso de fontes renováveis de energia, como por

exemplo, a energia solar térmica. O uso do sol para aquecer a água é

particularmente interessante para alguns ramos da indústria, onde se utiliza

água numa temperatura entre 60ºC e 260ºC, como a indústria de alimentos. O Estado

de Pernambuco dispõe de um Arranjo Produtivo Local (APL) de laticínios, localizada no agreste meridional e

central, onde a energia empregada para aquecimento de água é obtida principalmente

a partir da combustão da lenha, a qual gera impactos negativos para o meio

ambiente. Com o intuito de identificar o potencial do uso da tecnologia

termossolar no processo de pasteurização de leite, foi empregado o software

TRNSYS para simular a resposta térmica de

uma pequena planta solar térmica que poderia ser usada nessas indústrias. Foi

verificado que, o sistema de coletores solares de tubos a vácuo acoplado a um

tanque de armazenamento e um sistema de aquecimento convencional, atende as

demandas de calor no processo de pasteurização. Desta forma, o uso da energia

termossolar nas indústrias de pasteurização pode gerar benefícios econômicos, impactos

positivos ao meio ambiente e diminuição dos riscos de operação e manuseio em

comparação às caldeiras a lenha.

PALAVRAS-CHAVE: Energia

Solar Térmica; Aquecimento solar de água; Pasteurização.

ABSTRACT

The increase in world demand for energy has led to the development of

technologies aimed at the use of renewable energy sources, such as solar

thermal energy. The use of the sun to heat the water is particularly

interesting for some branches of the industry, where water is used at a

temperature between 60ºC and 260ºC, such as the food industry. The state of

Pernambuco (Brazil) has a network of micro-industries (Local Productive

Arrangement) for dairy products, located in the southern and central semi-arid

region, where the energy used for heating water is obtained mainly from the

combustion of firewood (wood-fired boiler), which generates negative impacts on

the environment. In order to identify the potential of the solar thermal

technology in the process of pasteurizing milk, simulations of the thermal

response of the system were made, with TRNSYS software, of a small solar

thermal plant that could be used in these industries. It has been found that

the vacuum tube solar collector system coupled to a storage tank and a

conventional heating system meets the heat demands in the pasteurization

process. In this way, the use of solar thermal energy in the pasteurization

industries can generate economic benefits, positive impacts to the environment

and decrease the risks of operation and handling compared to wood burning

boilers.

KEY-WORDS: Thermal Solar Energy; Solar

water heating; Pasteurization.

1 INTRODUÇÃO

No Brasil, a energia solar térmica ainda é usada

majoritariamente para fins residenciais, aquecendo a água do banho,

principalmente nas regiões sul e sudeste.

A indústria ainda tem muito espaço para avançar no uso de

energia solar térmica, visto que quase todos os processos industriais exigem

calor. Na Europa, 15% da energia consumida na indústria é para aquecimento, e

13% das aplicações industriais térmicas exigem temperaturas de até 100ºC [1]. A indústria de alimentos, por

exemplo, faz uso de água aquecida a temperaturas abaixo de 120ºC.

A pasteurização do leite é um desses

processos. Ela

consiste em submeter o leite a um choque térmico, aquecendo-o a uma temperatura

de 75ºC e resfriando-o logo em seguida (pasteurização rápida). A cadeia produtiva do leite apresenta

grande relevância socioeconômica para a Região Nordeste, sendo uma das

atividades mais presentes no semiárido. Porém, o baixo nível tecnológico

aplicado na exploração leiteira e a falta de gestão mais profissionalizada nas

propriedades conferem ao segmento produtivo indicadores técnicos aquém das suas

reais potencialidades

[2]. Sendo assim, a inserção da energia solar térmica nesse processo

representa uma forma de otimizar o consumo energético dessa indústria.

A produção de leite em Pernambuco, no

primeiro trimestre de 2018, foi superior a 55mil litros, ficando em terceira

posição atrás dos Estados do Ceara e Bahia. [3].

Além disso, o Nordeste é geograficamente

privilegiado em se tratando de irradiância solar. Pernambuco tem uma insolação

diária média anual de 7 horas e radiação global média de 5,9kWh/m2 [4]. Adicionalmente, e

devido a sua proximidade à linha do equador, faz com que não haja grande

variação na irradiância solar recebida ao longo do ano.

Atualmente, o Arranjo Produtivo Local (APL) do

leite de Pernambuco utiliza aquecedores elétricos, caldeiras a gás e caldeiras

a lenha para aquecer a água usada na pasteurização do leite.

Em forma similar a outros empreendimentos,

a instalação de sistemas térmicos solares no APL traria benefícios econômicos

no médio prazo, com a redução do consumo de eletricidade, gás e lenha, e

benefícios ambientais no longo prazo, com a diminuição de gases de combustão

gerados na queima da lenha e gás combustível [5].

Desta forma, o presente trabalho visa realizar

um estudo de viabilidade técnica do uso da energia solar térmica no processo de

pasteurização de leite, através do levantamento das demandas de calor de

processo de uma planta de pequeno porte, simulação do comportamento térmico da

planta usando o software TRNSYS, determinação da fração solar e analise dos

resultados.

2 FUNDAMENTAÇÃO TEÓRICA

2.1 Pasteurização

A

pasteurização é um tratamento térmico, no qual o alimento é submetido a um

aquecimento por tempo determinado seguido de um rápido resfriamento [6]. A pasteurização tem como objetivo

principal a destruição de micro-organismos patogênicos e deterioradores e/ou

enzimas indesejáveis presentes no alimento. O objetivo secundário é aumentar a

vida de prateleira, com a mínima redução dos valores nutricionais e sensoriais

do alimento. Dependendo do tipo de pasteurização utilizado e as condições de

armazenamento e embalagem, os produtos pasteurizados podem conter, ainda,

organismos vivos capazes de crescer, o que limita sua vida de prateleira.

Assim, a pasteurização é, muitas vezes, combinada com outros métodos de

conservação e muitos produtos pasteurizados são estocados sob refrigeração [7].

No Brasil é

obrigatório que todo o leite, assim como todos os derivados de lacticínios,

seja fabricado a partir do leite pasteurizado [8].

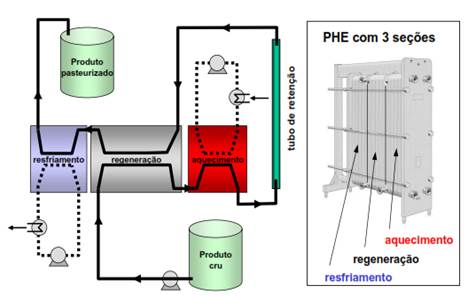

Para a

pasteurização de alimentos líquidos não muito viscosos, normalmente são

utilizados trocadores de calor de placas, PHE (Plate Heat Exchanger),

como mostrado na figura 1,

onde são mostrados as três seções de troca térmica e o tubo de retenção.

Este tipo

de trocador é o que melhor atende às exigências de higiene e limpeza das

indústrias alimentícias e farmacêuticas, pois eles podem ser desmontados,

limpos e inspecionados e apresentam maior facilidade no controle de

temperaturas, essencial para os processos de pasteurização e esterilização [9].

Figura 1: Pasteurizador de placas planas.

Fonte: [10]

Nos

processos de pasteurização, o controle da temperatura nas diferentes etapas do processo

é muito importante, especialmente na saída do tubo de retenção, que é o

encarregado de manter o produto no tempo e na temperatura definidos para o

processo. Durante a passagem do produto através do tubo de retenção ocorre a

destruição de micro-organismos e a inativação de enzimas, portanto, se a

temperatura de saída do tubo de retenção for menor do que a estabelecida, o

produto terá que ser novamente processado para garantir a segurança

microbiológica. Pelo contrário, se a temperatura de saída for maior, o produto

estaria sendo sobre processado. Como consequência, em ambos os casos, com

importantes perdas de qualidade do alimento, assim como incremento nos custos

de produção.

Assim como

em outros alimentos, o microrganismo mais termo-resistente no leite é o bacilo

da Tuberculose, sendo assim, ele é considerado como referência no tratamento

térmico do leite, já que qualquer tratamento térmico neste alimento que destrua

este microrganismo terá também destruído os outros micro-organismos,

assegurando assim uma redução importante na flora microbiana.

Na

literatura são encontrados três tipos de pasteurização: lenta, rápida e muito

rápida.

Na

pasteurização lenta são utilizadas temperaturas menores durante um intervalo maior

de tempo. Este tipo de pasteurização é a mais adequada para pequenas

quantidades de leite, por exemplo, o leite de cabra, onde a temperatura

utilizada é de 65°C durante 30 minutos.

A

pasteurização rápida também chamada como pasteurização HTST (High Temperature

Short Time) é aquela onde são utilizadas altas temperaturas durante curtos

intervalos de tempo, aproximadamente 75 °C durante 15 a 20 segundos sendo mais

utilizada para leite tipo A, B e C. A eficiência desta pasteurização é de

aproximadamente 95%, portanto, o produto precisa de refrigeração. O tempo de

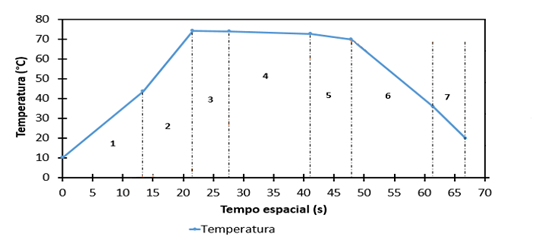

prateleira desta pasteurização é aproximadamente 5 dias para o leite. A figura 2 apresenta o perfil temporal da temperatura no

processo HTST.

Figura

2: Perfil de

temperaturas do processo HTST. Fonte: [11]

Neste

processo, o leite cru

integral e bombeado ao trocador de calor de placas a 10ºC, onde será

pré-aquecido na seção de regeneração até a temperatura de 43ºC. Neste ponto

será dirigido ao conjunto de padronização / desnate para acerto do teor de gordura.

Após a seção de regeneração o produto será aquecido até a temperatura de 75ºC

mediante a circulação em contracorrente de água quente. Após a seção de

aquecimento, o produto será enviado ao tubo de retenção, onde permanecerá por 16

segundos. Atingida a temperatura de pasteurização desejada, o leite será

resfriado por efeito regenerativo até a temperatura aproximada de 39ºC, sendo

posteriormente resfriado a 17ºC mediante a circulação em contracorrente de água

gelada.

A

pasteurização muito rápida, denominada UHT (Ultra High Temperature)

também é conhecida como “longa vida”, devido ao tempo de prateleira de

aproximadamente 4 meses em estocagem a temperatura ambiente. As temperaturas

utilizadas nesta pasteurização vão de 130°C a 150°C, durante 3 a 5 segundos,

conseguindo uma eficiência de aproximadamente 99,99%, onde todas as formas

vegetativas das bactérias são eliminadas e o produto torna-se “comercialmente

estéril”, sendo possível a presença de algumas formas esporuladas que podem

eventualmente sobreviver, mas que não conseguirão se desenvolver nas condições

de estocagem [7].

Neste

trabalho será estudado um sistema termossolar que possa atender as demandas de

calor do processo HTST, o qual é tipicamente empregado no APL de laticínios.

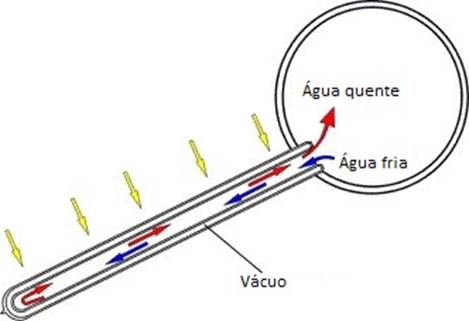

2.2 Coletores de tubos a vácuo

Coletores solares de tubos a vácuo se apresentam como uma

tecnologia que pode ser empregada para atender as demandas típicas de processos

industriais que operam entre 50 °C e 200 °C. Sistemas baseados na tecnologia de

tubos a vácuo aproveitam melhor a radiação difusa, portanto funcionam

razoavelmente bem mesmo em dias nublados [12].

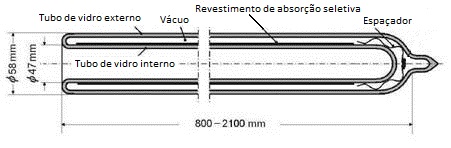

A estrutura deste tipo de coletor consiste em dois tubos

concêntricos de vidro borossilicato como mostrado na figura 3. O tubo interno é revestido com uma camada

de material absorvedor de calor, e entre estes tubos há vácuo, responsável pela

redução de perdas por condução e convecção.

Figura 3: Coletor de tubos a vácuo.

Fonte: Adaptado de [13].

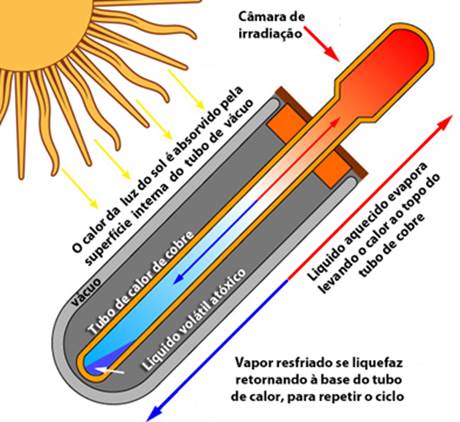

O calor absorvido pode ser extraído usando um tubo de calor

ou inserindo o liquido de trabalho dentro do tubo.

No primeiro caso, o tipo com o tubo de calor é conhecido pelo

seu termo em inglês, heat pipe. Este tubo, geralmente de cobre, tem um

pequeno diâmetro (menor que 10cm), é preenchido por um líquido condutor de

calor, que foi inserido a baixa pressão, para diminuir seu ponto de ebulição.

Este tubo metálico se estende até fora do tubo de vidro, no que se chama de

câmara de irradiação, como pode ser visto na figura 4. É esta câmara que é inserida no coletor de água a ser

aquecida. O líquido no interior do tubo de calor recebe a irradiação solar,

aquece e é elevado à câmara de irradiação, por diferença de densidade, onde

transfere calor para a água que envolve a câmara. Após a transferência de

calor, o líquido dentro da câmara retorna para a base do tubo de calor e

reinicia o processo.

Figura 4: Coletor de tubos a vácuo tipo Heat Pipe.

Fonte: [14].

Nos modelos sem o heat pipe, também conhecido como water-in-glass,

o processo é semelhante, só que o líquido responsável pela troca de calor, flui

no interior do próprio tubo de vidro, como indicado na figura 5.

Figura 5: Coletor de tubos a vácuo tipo Water-in-glass.

Fonte: Adaptada de [15].

3 Métodos

O

dimensionamento adequado dos componentes de um sistema termossolar é um problema complexo, que inclui

componentes previsíveis (coletor e outras características de desempenho) e

imprevisíveis (dados climáticos).

A etapa

inicial na modelagem de um sistema é a derivação de uma estrutura a ser usada

para representar o sistema. Ao desenvolver uma estrutura para representar um

sistema, os limites do sistema consistentes com o problema que está sendo

analisado devem ser estabelecidos inicialmente. Isso é feito especificando

quais itens, processos e efeitos são internos ao sistema e quais itens,

processos e efeitos são externos. [1]

O

desempenho térmico do sistema foi determinado usando o software TRNSYS, o qual

é um programa de simulação de sistemas em regímen transitória [16]. Neste programa, foi

determinado o perfil de temperatura e fluxo de calor nos componentes do

sistema, a partir da simulação horaria das variáveis do processo, considerando

as informações de radiação solar, disponíveis na base de dados para o ano solar

médio da cidade de Recife.

3.1 Requisitos do Processo

Tipicamente, as pasteurizadoras que empregam o processo HTST

usam resistências elétricas ou vapor para aquecer o leite. Neste estudo, a

planta proposta terá uma fonte convencional de energia e um sistema auxiliar

baseado em energia solar.

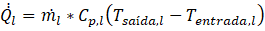

A energia que deve ser absorvida pelo leite no processo de

aquecimento é dada por:

(1)

(1)

onde  é a vazão em kg/s do leite circulando

pelo trocador de calor,

é a vazão em kg/s do leite circulando

pelo trocador de calor,  é a capacidade calorifica do leite

(3,93 kJ/K/kg), e

é a capacidade calorifica do leite

(3,93 kJ/K/kg), e  e

e  são as temperaturas do leite na

entrada e saída do trocador de calor, respectivamente. Considerando que a pasteurizadora opera

com uma vazão de leite de 1000 l/h, funcionando das 10h da manhã às 14h da

tarde, e que o sistema no estágio de aquecimento deve ser capaz de aumentar a

temperatura do leite de 55°C para 75°C, o consumo de energia dado pela equação (1) é de 78600 kJ/h (22

kW).

são as temperaturas do leite na

entrada e saída do trocador de calor, respectivamente. Considerando que a pasteurizadora opera

com uma vazão de leite de 1000 l/h, funcionando das 10h da manhã às 14h da

tarde, e que o sistema no estágio de aquecimento deve ser capaz de aumentar a

temperatura do leite de 55°C para 75°C, o consumo de energia dado pela equação (1) é de 78600 kJ/h (22

kW).

Esta energia é fornecida pela água que

circula pelo trocador de calor, onde será considerado que a eficiência global

de transmissão de calor, η, é de 80%. Desta forma, a energia fornecida pela

água é dada por:

(2)

(2)

De forma análoga à equação (1), a vazão de água no

trocador de calor foi determinada considerando que o sistema de aquecimento de

água fornece água a 85 °C e que a temperatura da água na saída do trocador é de

55 °C.

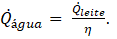

3.2 Modelo

do Sistema

A

figura 6 mostra o esquema da planta que foi estudada. Neste diagrama podem ser

identificados o circuito primário onde está o coletor solar, o circuito

secundário ou de carga, onde está a caldeira ou fonte convencional de energia,

e finalmente o trocador de calor da pasteurizadora.

No

circuito primário foi empregado o coletor solar de tubos a vácuo do tipo water-in-glass,

o qual é facilmente comercializado no Brasil com o selo do INMETRO. O modelo do

coletor recebe informações meteorológicas relativas à cidade de Recife para

simular sua resposta térmica. A bomba de circulação de água tem um controle de

temperatura que permite seu acionamento somente quando a temperatura de saída

do coletor está acima da temperatura do tanque em 2 °C.

O

tanque possui duas entradas e duas saídas, sendo um par para o circuito do

coletor solar e outro para o circuito de carga. Para estabelecer a

estratificação de temperatura no tanque, a entrada de água quente proveniente

do coletor, e a saída de água quente para o circuito da carga, foram

posicionadas na parte alta do tanque, enquanto as entrada e saída de água fria

ficaram embaixo.

No

circuito secundário, a água quente proveniente do tanque, entra no símbolo da

caldeira, a qual representa a fonte convencional de calor. A temperatura na sua

saída é monitorada, para fornecer apenas a quantidade de calor necessária para

que a temperatura na sua saída permaneça constante. A água na temperatura

desejada segue para a etapa de aquecimento da pasteurizadora.

Figura

6: Modelo da planta solar usado no

TRNSYS.

Fonte: Elaborado pelo autor.

Por

outro lado, a partir das simulações foi possível determinar a fração solar, f,

definida como a relação entre a energia entregue pelo sistema de aquecimento

solar (Qsolar) e a energia consumida pelo sistema (Qsolar

+Qcaldeira), assim:

(3)

(3)

A resposta térmica da planta depende principalmente da área

do coletor e o volume do tanque. Desta forma, a fração solar foi determinada

considerando que a área total do coletor varia em múltiplos da área de um

coletor unitário. Da mesma forma, os valores do volume do tanque empregado nas

simulações correspondem aos valores comerciais.

Os valores dos parâmetros empregados para o coletor solar,

tanque e fonte convencional são mostrados no quadro 1.

Quadro 1

|

COLETOR SOLAR

|

|

Tipo: Tubos a vácuo water-in-glass

|

|

Área

coletor unitário com 25 tubos (m2)

|

4,65

|

|

FR(ta)n

|

0,771

|

|

FRUL (W/m2K)

|

1,946

|

|

Inclinação

na direção N-S (graus)

|

20

|

|

Vazão

da bomba* (kg/h/m2)

|

72

|

|

Fonte convencional (Caldeira)

|

|

Potência máxima (kW)

|

22

|

|

Reservatório Térmico

|

|

Volume

(l)

|

300

1000

3000

|

*Segundo ISO

9806-1:1994 [17].

4 RESULTADOS

4.1 Volume do tanque

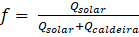

Para analisar o efeito do volume do

tanque no desempenho do sistema, foi determinada a resposta temporal da temperatura

do tanque considerando volumes de 300 l, 1000 l e 3000 l e a área de coletor de

9,3 m2. O resultado desta simulação é apresentado na figura 7. Observe que, quanto menor o tanque, sua

temperatura é maior, e sua resposta é mais rápida quando as bombas do circuito

primário e secundário são ligadas. No caso do volume do tanque de 300 l, sua

temperatura chega no valor mínimo antes do processo de pasteurização terminar.

Neste caso, a fonte convencional de energia irá suprir a maior parte de energia

do processo. Por outro lado, no caso do volume de 3000 l, a temperatura é menor

e varia muito pouco durante o processo de pasteurização, indicando que a fonte

convencional deverá suprir energia de forma constante. Para que o sistema

termossolar seja insensível à capacidade do tanque, é recomendado que o volume

seja major do que 50 l/m2coletor [12].

Desta forma, para as simulações do

sistema, escolheu-se um tanque de 1000l por ter um comportamento intermediário.

Figura

7:

Evolução temperatura na saída do tanque considerando volumes diferentes.

Fonte: Elaborado pelo autor.

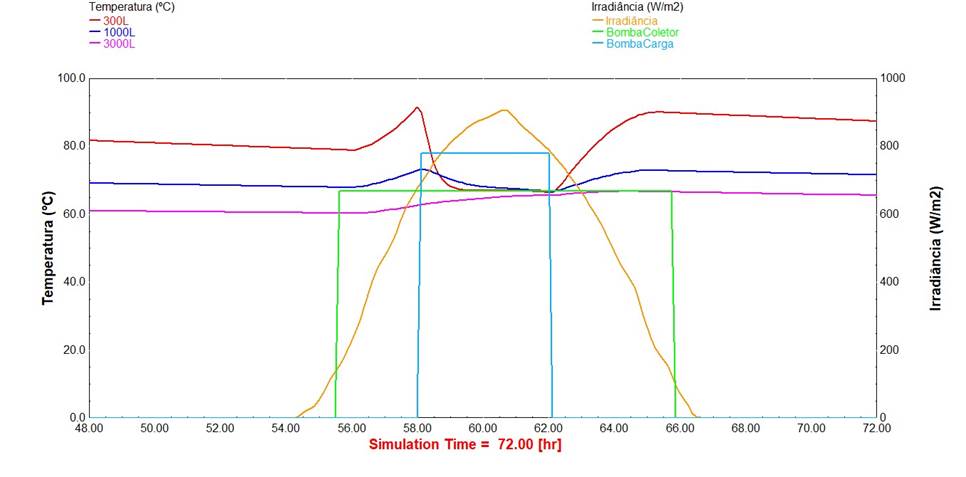

4.2 Circuito primário

A figura 8 mostra,

por exemplo, a resposta térmica do circuito primário, durante o terceiro dia do

mês de janeiro, considerando um coletor (4, 65 m2 ).

A temperatura na

saída do coletor (ColSaida), está sempre acima da temperatura do tanque (TanqueSaída).

Após o coletor receber energia solar, indicada pela curva de irradiância, a

bomba do coletor é acionada automaticamente por causa da diferença de

temperatura entre coletor e tanque estabelecida no sistema de controle. Isso

faz a temperatura do tanque subir, acompanhando a temperatura do coletor. A

queda de temperatura no tanque acontece quando é acionada a bomba do circuito

de carga, ou seja, quando a pasteurizador está funcionando. Esse comportamento

se manteve regular ao longo do ano.

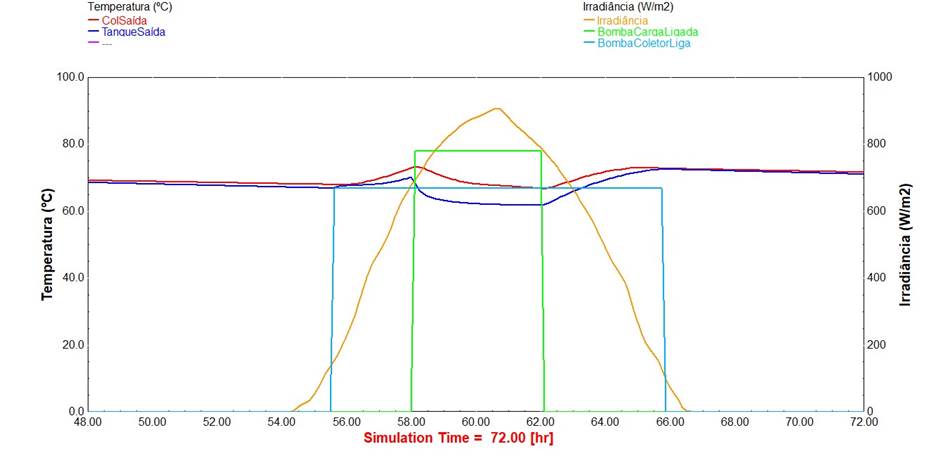

4.3 Circuito

Secundário

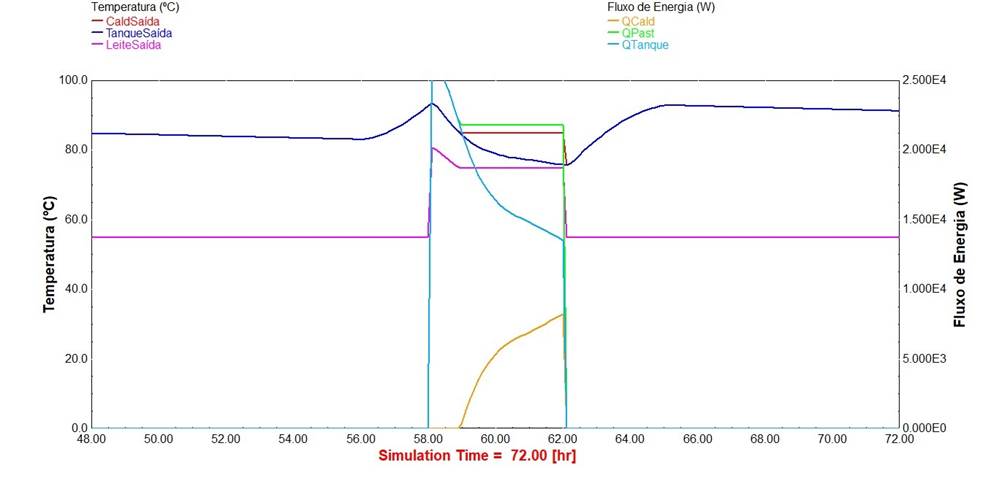

Neste circuito será analisada, a partir da figura

9, a temperatura da água na saída do tanque (Tanque saída), a temperatura na

saída do sistema convencional (CaldSaida), a temperatura do leite na saída da

pasteurizadora (LeiteSaida), assim como a energia consumida pelo processo de

pasteurização (Qpast), e a energia entregue pelo sistema termossolar (Qtanque)

e o sistema convencional (QCald). Como já foi analisado na seção 4.1, com o

volume do tanque de 1000 l, a temperatura do tanque tende a aumentar até que a

bomba do circuito secundário é acionada. A partir desse instante, a fonte

convencional entrega energia a água até atingir seu valor máximo estabelecido

em 85 °C. Desta forma foi verificado que a temperatura de processo de 75 °C foi

atingida.

Durante o funcionamento da pasteurizadora,

podemos analisar o fluxo de energia. O consumo total de energia pela

pasteurizadora é de aproximadamente 22kW, em concordância com o previsto pela

equação (1), e o tanque entrega

energia durante todo o processo, tendo sua maior contribuição em seu início.

Por outro lado, a fonte convencional entrega uma quantidade maior de energia,

também durante todo o processo, e tende a aumentar até o final do processo.

Nesta configuração pode-se observar que a

fração de energia entregue pelo sistema termossolar é de 12,51 % da energia

total requerida para operar o sistema.

Figura

8: Resposta

térmica do circuito do coletor.

Fonte: Elaborado pelo autor.

Figura

9 Resposta

térmica do circuito de carga.

Fonte: Elaborado pelo autor.

4.4 Fração Solar

O aumento da área do coletor solar vai

aumentar a quantidade de energia fornecida pelo sistema termossolar ao

processo, e consequentemente vai aumentar a fração solar. Considerando que os

coletores estão conectados em paralelo, a figura 10 mostra a resposta térmica

do sistema para um arranjo de 5 coletores. Nesta configuração, as temperaturas

não são fortemente modificadas em relação às temperaturas obtidas na

configuração com um coletor solar. Por outro lado, pode-se observar que no

início do processo, a energia entregue pelo tanque é suficiente para atender as

demandas de calor de processo. Na medida que o consumo de energia aumenta, a

quantidade de energia entregue pelo tanque diminui e é necessário a

participação da fonte convencional para suprir as demandas de calor de

processo. Nesta simulação a fração solar média anual foi de 70,39%. Apesar

dessa performance, há desvantagens, como o sobreaquecimento no início do

funcionamento da pasteurizadora. Mesmo com o sistema convencional desligado, a

temperatura passou da desejada, indicando a necessidade de instalação de algum

sistema de injeção de água fria no circuito, para controlar a temperatura de

entrada na pasteurizadora.

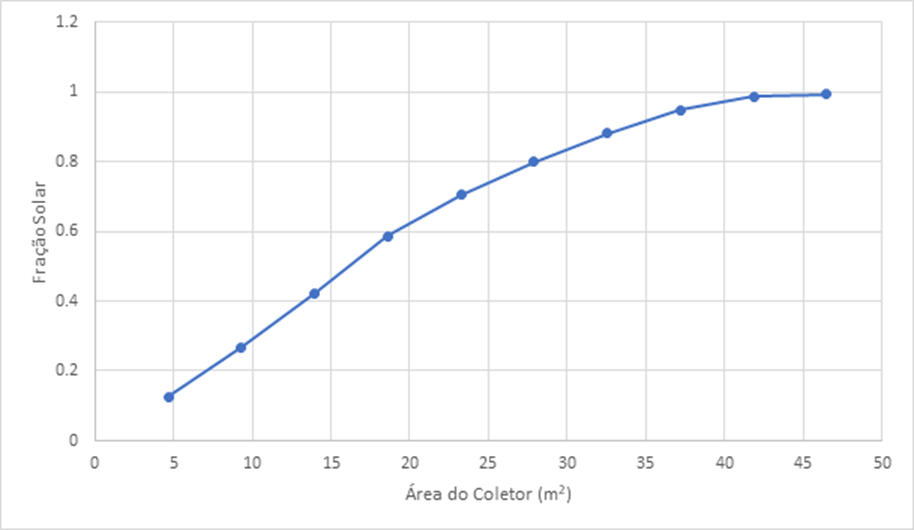

A dependência da fração solar com a área do

coletor não é uma relação linear [18]. Para o sistema estudado, esta dependência

é mostrada na figura 11.

Nesta figura, podemos observar que o maior

ganho é obtido com até 4 coletores, e vai diminuindo com o aumento de coletores

chegando quase a ser nulo quando passamos de 9 para 10 coletores. A

determinação da área ótima dos coletores para um empreendimento termossolar é

um problema econômico, onde deve ser analisado o ganho com o custo da energia

substituída, e o custo da implantação do sistema [18].

Para efeitos de comparação, simulações de pasteurizadoras

localizadas em Girona-Espanha (Latitude 42,37°N) e Sidi-Bouzid-Tunisia

(Latitude 35,04°N), com sistemas termossolares semelhantes à planta estudada

neste trabalho, mostraram uma fração solar média sazonal de aproximadamente 30%

e 58% com 30 m2 de área dos coletores, respectivamente [5]. No nosso caso, para

uma área de 27,9m2, foi obtida uma fração solar média anual de

79,9%. Para sistemas de grande porte nos Estados Unidos, com área de 4000 m2,

frações solares de 29% e 34% foram determinadas usando o TRNSYS para as cidades

de Madison (Latitude 43,07°N) e Fresno (Latitude 36,74°N), respectivamente [19].

Figura 10: Resposta térmica do

circuito de carga, para um arranjo com 5 coletores.

Fonte: Elaborado pelo autor.

Figura

11:

Fração Solar média anual em função da área de coletores.

Fonte: Elaborado pelo autor.

4 CONCLUSÕES

O uso da energia termossolar nas indústrias

de laticínios para realizar o processo de pasteurização, é uma alternativa

viável do ponto de vista técnico, que pode contribuir positivamente, não somente

na economia de energia, mas também na redução do impacto ao meio ambiente.

Em vista que, a planta estudada possui

um tanque acumulador, a água quente armazenada pode ser usada tanto para a

pasteurização rápida como a lenta.

Por outro lado, com o aumento de

coletores solares, cresce também o aproveitamento da energia solar em

detrimento da convencional, mas seu aumento deliberado pode provocar

sobreaquecimento, o que demanda a aplicação de alternativas de controle de

temperatura, afetando a eficiência energética do sistema.

Finalmente, a comparação entre as frações solares

calculadas para plantas com demandas de calor de processo e áreas do coletor

similares, localizadas no Nordeste Brasileiro e em latitudes maiores do que

30°N, mostra que industrias localizadas no APL de laticínios tem maior

potencial para a exploração do recurso solar em seus processos, em comparação

com empresas com demandas similares localizadas em altas latitudes.

REFERÊNCIAS

[1] KALOGIROU,

S. The potential of solar

industrial process heat applications. Applied

Energy, v. 76, n. 4, p. 337–361, 2003.

[2] SANTOS

G. O.; DUARTE M. D. O. Diagnóstico do Arranjo Produtivo Local de Laticínios do

Agreste Pernambucano. In: CONGRESSO DE INICIAÇÃO CIENTÍFICA, 23., Congresso de

Iniciação em Desenvolvimento Tecnológico e Inovação da UFPE,

7., Encontro de Iniciação Científica do Ensino

Médio da UFPE, 3. 6-7 abril 2016,

Recife. Anais... Recife: UFPE, 2016.

Disponível

em: https://www.ufpe.br/documents/616030/926759/Diagnostico_do_arranjo_prod.pdf/969ee132-c4e5-4203-8cd3-e27bc9fc7410

[3] INSTITUTO BRASILEIRO DE GEOGRAFIA E ESTATÍSTICA. Pesquisa

Trimestral do Leite. Disponível

em https://www.ibge.gov.br/estatisticas-novoportal/economicas/agricultura-e-pecuaria/9209-pesquisa-trimestral-do-leite.html?edicao=21443&t=destaques Acesso em 27/11/2018.

[4] TIBA, C. Atlas solarimétrico brasileiro. Recife: Ed. Universitária da UFPE, 2000.

[5] ORTEGÓN,

A. C.; FELIPE, X.; PRIETO, J.; CORONAS, A. Energy analysis of a solar system

for heating and refrigeration in a dairy industrial application. Revue des Energies Renouvelables

Spécial ICT3-MENA,

Bou Ismail, p. 27 – 34, 2015

[6] SANCHO, M. F.; RAO, M. A. Residence time distribution

in a holding tube. Journal of Food Engineering, v. 15, p.1-19, 1992.

[7] POTTER, N. N.; HOTCHIKISS, J. H. Food Science.

5. ed. New York: Chapman & Hall, 1995.

[8] BRASIL. Resolução RDC nº 267, de 25

de setembro de 2003. Dispõe sobre o Regulamento Técnico de Boas Práticas de

Fabricação para Estabelecimentos Industrializadores de Gelados Comestíveis e a

Lista de Verificação das Boas Práticas de Fabricação para Estabelecimentos

Industrializadores de Gelados Comestíveis. Brasília, DF: AGÊNCIA NACIONAL DE VIGILÂNCIA Sanitária, 2003. Artigo

4.1.16.

[9] KIM,

H. B.; TADINI, C.C.; SINGH, R. K. Heat transfer in a plate exchanger during

pasteurization of orange juice. Journal of Food Engineering, v. 42, p.

79-84, 1999.

[10] GUT, J. A. W.; PINTO, J. M. Conhecendo os Trocadores de Calor a Placas. Disponível em: http://www.hottopos.com/regeq11/gut.htm

Acesso em 07 dez. 2018.

[11] CANO, I. A.; GUT, J. A. W. Modelagem e Simulação Dinâmica da

Pasteurização Contínua de Leite. In: CONGRESSO BRASILEIRO DE ENGENHARIA

QUÍMICA, 21., 2016, Fortaleza. Anais... Fortaleza: ABEQ, 2016.

[12] KALOGIROU, S. Solar Energy Engineering: Processes

and Systems. [s. l.]: Elsevier, 2009.

[13] ALL-GLASS VACUUM-TUBE COLLECTORS. In: SOLAR

ENERGY. c2019. Disponível

em: http://energyprofessionalsymposium.com/?p=5697 Acesso em: 17 mar. 2019.

[14] Coletor de tubos a vácuo. Disponível em: http://www.marla.pt/paineis-vacuo.php.

Acesso em: 20 dez. 2018.

[15] MORRISON G. L.; Budijardjo I.; Behnia M.

Water-in-glass evacuated tube solar water heaters. Solar Energy, v. 76, p. 135-140, 2004.

[16] Transient System

Simulation Tool. Disponível em: http://www.trnsys.com/ Acesso em 14 out. 18.

[17] GENEVA. ISO 9806-1:1994,

Test methods for solar collectors – Part 1: Thermal performance of glazed

liquid heating collectors including pressure drop. GENEVA: International

Organization for Standardization, 1994.

[18] DUFFIE, J. A.; BECKMAN, W. Solar Engineering of Thermal Processes. 3.ed. [s. l.]

John Wiley & Sons, 2006.

[19] SINGH, R. K.; Lund D. B.;

Buelow H. F.; Duffie J. A. Compatibility of Solar Energy with Fluid Milk

Processing Energy Demands. Transactions of the ASAE, v. 23, p.

0762–0766, 1980.