1

Introdução

É

correto afirmar que o chassi pode ser definido como a estrutura de base de um

motor, ou como a estrutura base onde o veículo foi construído. Nesse sentido,

constitui a espinha dorsal do veículo e o mantém unido. Além disso, forma a

célula de sobrevivência para os ocupantes [1]. O protótipo Baja é manufaturado com

uma estrutura constituída inteiramente por perfis tubulares de aço SAE 1020

unidos através do processo de soldagem, tornando-o prático e com menor custo de

produção. A disposição dos tubos foi definida por questões ergonômicas,

restrições do regulamento da competição Baja SAE Brasil [2] e alocação dos

subsistemas do veículo, como apresentado na Figura 1, onde são mostrados a

localização de componentes relevantes para o entendimento deste texto.

Protótipos

de competição Baja SAE levam em consideração aspectos semelhantes de construção

e projeto de veículos de uso urbano. Um destes fatores é a rigidez à torção,

comumente referida como “rigidez torcional”. Este parâmetro influencia

diretamente o comportamento dinâmico do veículo, já que define sua capacidade

de manter a posição relativa dos pontos de suspensão de cada roda invariáveis

uns aos outros, mantendo assim as características projetadas de movimento dos

links de suspensão [3]. Assim como, tem influência no conforto do condutor e demais

ocupantes, já que quanto maior os valores de rigidez do chassi, mais altas

serão as frequências de ressonância do mesmo. Evitando que excitações vibracionais

no sistema, como a vibração advinda do funcionamento do motor, coincidam com frequências

de ressonância do chassi [4].

Um

desafio que é imposto ao protótipo Baja está em manter o correto posicionamento

dos pontos de suspensão, em relação aos demais, durante os grandes esforços

causados pela transposição de obstáculos. Neste ponto é fundamental uma

estrutura com rigidez elevada para garantir um bom comportamento do carro

nestas situações.

Foi

buscado explicitar, neste texto, quais as etapas a serem seguidas para

projetar, estimar e validar a rigidez torcional de um protótipo Baja SAE compreendendo

as etapas aqui estabelecidas seguem diretrizes análogas aos projetos

automotivos comerciais.

Primeiramente,

são apresentados os conceitos básicos para o desenvolvimento de um chassi veicular,

passando pelos esforços, relação com a dinâmica de suspensão e detalhamentos

gerais de projeto. Em seguida é detalhado o processo de criação do modelo

computacional e o experimento físico para sua validação. Por fim, conclui-se com

apresentação dos resultados obtidos e discussão a respeito.

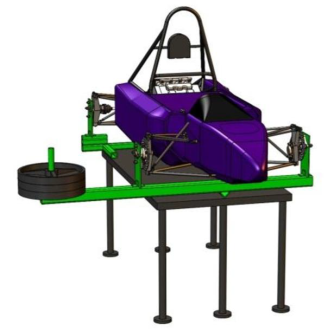

Figura

1: Visão perspectiva do protótipo Corisco

Touro Renegado

2

Considerações

de Projeto

2.1

Esforços

no Sistema

A

estrutura veicular está sujeita a quatro principais esforços: flexão lateral,

flexão vertical, cisalhamento horizontal e torção.

O

primeiro esforço, a flexão lateral, é fruto da aceleração lateral durante

curvas, ventos laterais, entre outros fatores. O atrito dos pneus criam forças

resistivas causando assim a flexão. Conforme apresentado na Figura 2.

Figura 2: Exemplificação exagerada da deformação do chassi durante

flexão lateral. Fonte: Riley (2002).

Já

a flexão vertical é advinda de acelerações verticais, peso de componentes

internos e passageiros. Os eixos dianteiro e traseiro apoiam a carroceria como

os apoios de uma viga, gerando uma flecha na região central, como mostrado na

Figura 3.

Figura 3: Exemplificação exagerada da deformação do chassi durante flexão

vertical.

Fonte: Riley (2002).

Em

imperfeições na pista em trajetória de curva, assim como uma diferença de

atrito entre os eixos traseiro e dianteiro do veículo. O chassi assume um

formato de paralelogramo durante este efeito como visto na Figura 4, causando

um efeito cisalhante.

Figura 4: Exemplificação exagerada da deformação do chassi durante o

efeito cisalhante.

Fonte: Riley (2002)

A

torção pode ser causada no chassi durante a transposição de obstáculos, bem

como advinda da diferença de transferência lateral de carga entre os eixos

traseiro e dianteiro durante uma curva. Quanto maior a torção no chassi mais

prejudicial é o efeito sobre o comportamento dinâmico do veículo. O aumento da

rigidez torcional do chassi do carro melhora a manobrabilidade do veículo,

permitindo que os componentes da suspensão controlem uma maior porcentagem da

cinemática de suspensão [3]. Assim, o manuseio previsível pode ser melhor alcançado

se o chassi possuir rigidez suficiente à rolagem de modo que a sua

flexibilidade se deva apenas ao sistema de suspensão, composto por molas e

amortecedores, sem que ocorra torção na carroceria [5], como apresentado na

Figura 5.

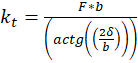

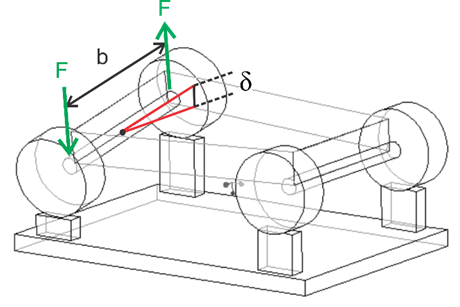

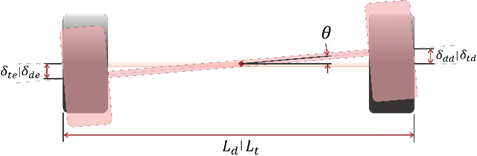

A equação principal da rigidez torcional, é explicitada como

A equação principal da rigidez torcional, é explicitada como

sendo

sendo

a rigidez torcional

em N.m/°, T o torque em N.m e

a rigidez torcional

em N.m/°, T o torque em N.m e  o ângulo de torção. Quando adaptada para

aplicação nos estudos veiculares, tem-se

o ângulo de torção. Quando adaptada para

aplicação nos estudos veiculares, tem-se

onde

representa a bitola

do veículo,

representa a bitola

do veículo,  a deflexão causada

pelo binário e

a deflexão causada

pelo binário e  a força aplicada.

a força aplicada.

Figura 5: Exemplificação exagerada da deformação do chassi durante

flexão lateral.

Fonte: adaptado de Riley (2002)

2.2

Dinâmica

Veicular e Rigidez Torcional

A

rigidez torcional está diretamente relacionada ao projeto de suspensão, mais

precisamente a rigidez da suspensão, que a variar com o tipo de veículo, assume

diversas relações. Em um veículo de competição, como o em análise, esta

variável assume grande importância, pois permite que os diferentes ajustes de

suspensão para as diferentes condições de prova sejam efetivos [6].

A

título de exemplificação pode-se dizer que para um carro que subesterça, ou

seja, um carro que tem muito pouca aderência na frente, esta aderência pode ser

aumentada na dianteira reduzindo a transferência de carga frontal (inclinação

da carroceria durante curvas no eixo de suspensão dianteiro) e aumentando a

transferência de carga na parte traseira. Ser capaz de controlar a distribuição

de transferência de carga é, portanto, a chave para obter um bom acerto

dinâmico. A distribuição de transferência de carga lateral só pode ser

controlada, no entanto, se o chassi for rígido o suficiente para transmitir os torques

[7].

Outro

fator importante a ser levado em consideração é a distribuição da rigidez

torcional ao longo do chassi, como explicado por Riley [6]. Esta variável também

afeta a distribuição de rigidez à rolagem necessária para obter um bom

equilíbrio em manobras. Na verdade, uma região de torção não rígida de um

chassi perto da suspensão dianteira ou traseira pode efetivamente reduzir a

rigidez à rolagem desta suspensão. Portanto é importante analisar o seu valor

não só na totalidade mas também em cada seção transversal em todo o comprimento

do veículo.

2.3

Critérios

de Projeto

A estrutura do

protótipo foi projetada levando em consideração critérios ergonômicos [8], manufatura e

acessibilidade para manutenção, bem como atender aos requisitos de ancoragem da

suspensão e demais subsistemas. Tudo isso atendendo as demandas do Regulamento

Baja SAE Brasil [2].

Como

discutido na seção anterior, a rigidez do chassi está diretamente relacionada

com a dinâmica de suspensão. O aumento do valor de rigidez torcional se dá, na

maioria dos casos, em detrimento de um aumento no custo e/ou massa do chassi,

tais parâmetros devem ser equilibrados em uma relação de trade-off, onde

se chega a um equilíbrio dentre estes valores visando atingir as metas de

projeto, porém sempre buscando maximizar o valor de rigidez torcional. No caso

do veículo em estudo, estas metas são baseadas na melhoria de protótipos

anteriores da equipe. Portanto a rigidez torcional teve como meta ser superior

a 1379,7 N.m/°, medida do veículo anterior da equipe, não havendo restrição

regulamentar [2] para um limite superior.

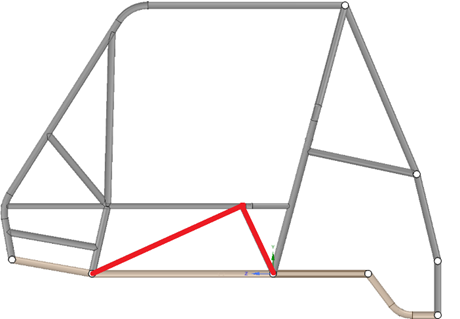

Tendo

em vista que o protótipo do ano anterior apresenta a mesma disposição básica de

tubos, o enfoque das melhorias do novo carro consistiu em duas alterações: a

utilização de tubos de paredes mais finas em tubos secundários [2] e a

adição de travamentos laterais na região central do veículo como dado ênfase

nas barras em vermelho na Figura 6.

Figura 6: Diferença entre os chassis do protótipo

anterior e atual, com destaque para o novo travamento utilizado.

3

Modelagem

Computacional

Para a

estrutura do veículo estar apta ao processo computacional tem de ser levado em consideração

pontos como:

·

Finalidade da

simulação;

·

Poder de

processamento disponível;

·

Esforços e

restrições aos quais o sistema é submetido.

Três opções de

modelagem foram consideradas: por sólidos, cascas ou vigas. Devido a baixa

espessura dos tubos, utilizar elementos sólidos traria peso computacional extra,

uma vez que estes precisam ser muito pequenos para manter propriedades

equiláteras nos elementos finitos. No caso da modelagem por casca recai-se na

mesma conclusão e, uma vez que o modelo a ser desenvolvido não tem finalidade

de estudar efeitos de tensão na superfície dos tubos e sim, unicamente, os

deslocamentos causados pelos esforços aplicados, optou-se pelo uso de elementos

de viga.

3.1

Definição

do Modelo

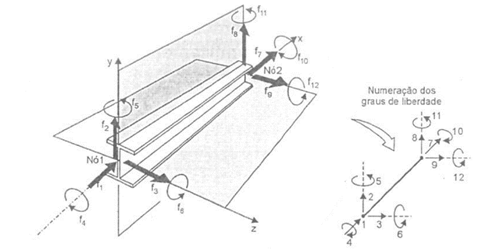

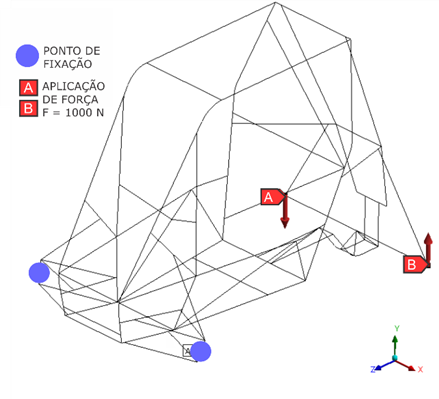

A

rigidez torcional foi estimada por análise computacional no software CAE Ansys

Workbench e, como

mencionado anteriormente, utilizando um modelo em vigas por exigir menor

processamento uma vez que cada viga é tratada pelo software como um

elemento de doze graus de liberdade e engastada as demais vigas vizinhas,

estando essa condição explicitada na Figura 7. Tal elemento permite as deformações por torção, flexão,

tração e compressão. Apesar da aparente simplificação, o modelo de vigas

oferece resultados robustos pois utiliza as mesmas formulações analíticas da

mecânica dos sólidos

[9].

Figura 7: Esquema dos graus de liberdade do elemento de viga.

Fonte: Alves

Filho (2000).

Os links

de suspensão traseiros e dianteiros, bem como os amortecedores e a caixa de

redução foram considerados perfeitamente rígidos e discretizados por um

conjunto de tubos, de módulo de elasticidade mais alto que os demais, ligando o

ponto de ancoragem. No caso do redutor os tubos ligam o eixo de saída da

redução ao suporte do motor, contribuindo dessa forma para transmitir

integralmente todos os esforços aplicados nos cubos de roda, deixando que toda

a deformação ocorra somente na estrutura em análise.

3.2

Condições

de Contorno

Para que a

simulação seja possível é preciso escolher condições de contorno que reproduzam

as condições desejadas para análise. É essencial a presença de restrições no

sistema, evitando assim indeterminações que inviabilizam o cálculo por

elementos finitos

[9].

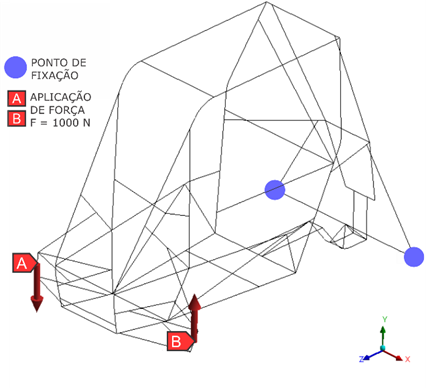

A aplicação

das condições de contorno se deu através da restrição dos pontos de suspensão

traseiros a movimentações nas coordenadas globais x, y e z, e aplicação

de um torque com forças em binário de 1000 N nos pontos de flange de roda

dianteiros, visto na Figura 8. O processo inverso também é feito, ancorando-se

os pontos de suspensão dianteiros e aplicando torque nos pontos de roda

traseiros, visto na Figura 9.

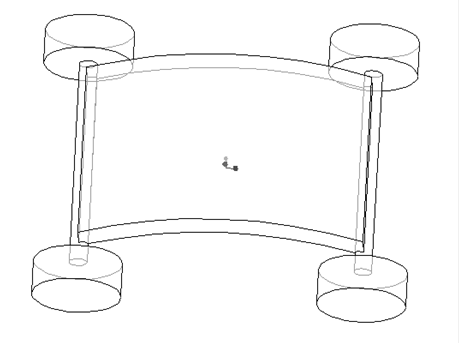

Figura 8: Momento de torção aplicado na dianteira e ancoragem nos

pontos de roda traseiros do veículo.

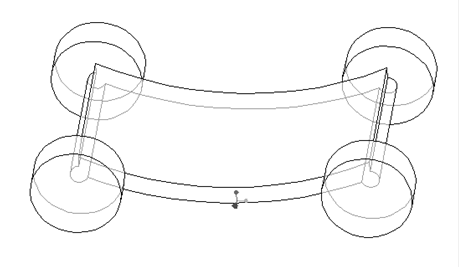

Figura 9: Momento de torção aplicado na traseira

e ancoragem nos pontos de roda dianteiros do veículo.

4

Bancada

Experimental

A bancada de

testes foi montada seguindo o método de “pivô no centro” [10] onde o travamento dos pontos de roda

traseiros é feito por cavaletes fixados ao solo. Os cavaletes foram projetados de forma

a impedir quaisquer movimentações dos pontos de roda traseiros durante a torção,

tendo em vista que possuem rigidez suficiente para impedir uma movimentação

significativa dos pontos acoplados. Um cavalete pivô com extremidade triangular

foi confeccionado para apoiar o tubo logo abaixo do subsistema de suspensão, o mesmo

possibilita a rotação do chassi em relação ao seu eixo longitudinal e impede o

movimento vertical da estrutura durante o ensaio. Ambos o cavalete de fixação e

o pivô podem ser vistos na Figura 10.

Figura 10: Cavalete pivô à

esquerda e cavalete de fixação traseira à direita

Dois relógios

comparadores com resolução de 0,1 mm foram dispostos nos pontos de roda

dianteiros afim de medir seus deslocamentos verticais.

Esta

bancada de testes difere da proposta de Oyama [10], que pode ser vista na Figura 11, se

assemelhando a proposta de bancada experimental feita por Barbosa [11] sendo leve e

compacta, permitindo mais fácil armazenamento além de menor custo de manufatura.

Figura 11: Bancada de teste sugerida por Oyama [10]

Fonte: Oyama (2009)

Uma adaptação

foi feita para o cubo de roda dianteiro esquerdo onde uma peça fabricada em aço

SAE 4340, destacada na Figura 12, foi fixada para suportar as cargas aplicadas e transmitir para o

conjunto. Niveladores tipo bolha foram utilizados para garantir a

horizontalidade no apoio aos relógios comparadores.

No local dos

amortecedores, como na modelagem computacional, os mesmos foram substituídos

por tarugos de aço com a função de evitar a movimentação dos braços de

suspensão. Para

manter a geometria de suspensão fixa, o volante do protótipo foi imobilizado em

relação a estrutura.

Figura 12: Peça de aço acoplada ao cubo de roda

para suportar e transmitir as cargas aplicadas no teste.

O

experimento foi desenvolvido com o objetivo de submeter o sistema as seguintes

condições:

·

Aplicar

o torque máximo inferior a 650 N.m

·

Medir

a rigidez torcional dianteira

·

Submeter

todo o veículo a torção

·

Manter

o assoalho nivelado longitudinalmente com o solo durante o ensaio

Através do

aparato montado,

apresentado na Figura 12, a carga é colocada no lado direito do eixo dianteiro

onde foram gradualmente posicionadas cada uma das quatro cargas de 6,2 kg,

carga essa utilizada por ter disponibilidade no laboratório onde o teste foi

realizado, ao final totalizando um torque de 243,3 N.m, garantindo que não

ultrapassou o limite máximo proposto por Oyama [10] de 650 N.m. A

aplicação gradual visa evitar efeitos transientes e de histerese no sistema,

contaminando os resultados.

O procedimento

foi repetido por quatro vezes realizando-se medições em cada uma delas a fim de

atenuar flutuações estatísticas no resultado.

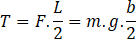

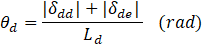

O

cálculo do torque gerado pelas cargas segue como na Equação

O

cálculo do torque gerado pelas cargas segue como na Equação

onde

onde

é a aceleração da

gravidade,

é a aceleração da

gravidade,  a força aplicada,

a força aplicada,  a massa dos pesos e

a massa dos pesos e  a bitola do veículo. Já para o cálculo

do ângulo de torção dianteiro

a bitola do veículo. Já para o cálculo

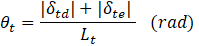

do ângulo de torção dianteiro  , temos

, temos

sendo

sendo

e

e  as deflexões

aferidas em ambos os lados na dianteira e

as deflexões

aferidas em ambos os lados na dianteira e  como a bitola

dianteira. Já para a torção traseira

como a bitola

dianteira. Já para a torção traseira

com

com

e

e  análogos aos

parâmetros da torção dianteira. A rigidez torcional pode ser obtida por

análogos aos

parâmetros da torção dianteira. A rigidez torcional pode ser obtida por

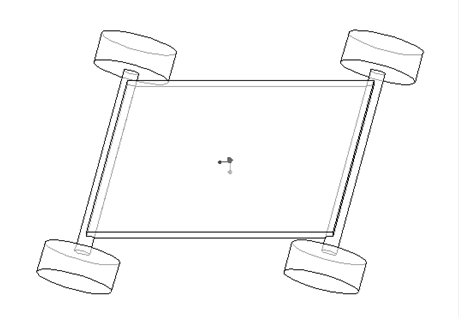

os

parâmetros das Equações (3), (4), (5) e (6) são representados visualmente na Figura

13.

Figura 13: Posição dos parâmetros utilizados nas

formulações para o cálculo da rigidez torcional.

5

Resultados

5.1

Modelo

computacional

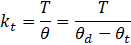

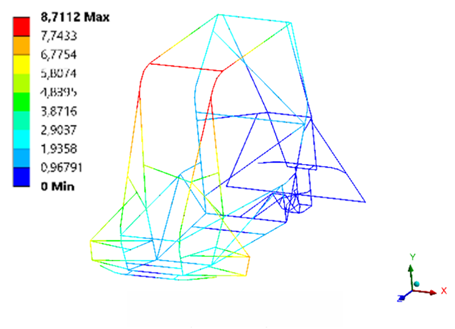

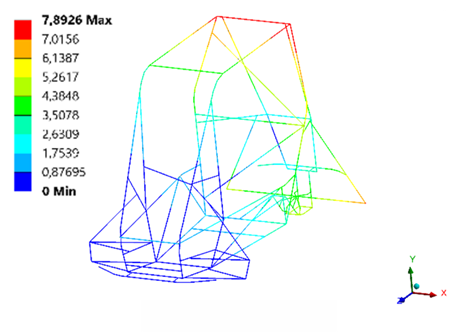

Através da

aplicação do torque na traseira foi obtido um valor de rigidez de 1527,18 N.m/°,

por meio dos deslocamentos apresentados na Figura 15. Enquanto, ao aplicar o

torque na dianteira, foram obtidos valores de deslocamentos que resultaram na

rigidez dianteira de 1643,36 N.m/°. Foi então considerado a média entre as duas

rigidezes, resultando no valor de 1585,27 N.m/°.

Como

o objetivo desse projeto é proporcionar uma rigidez superior ao veículo em

relação ao protótipo anterior, comprova-se que as melhorias conseguiram

promover o aumento da rigidez de 1379,7 N.m/° para 1587,27 N.m/° no projeto

atual. Resultando em um aumento de 12,96%.

Figura 14: Deslocamentos resultantes do torque

aplicado a dianteira em milímetros.

Figura 15: Deslocamentos resultantes do torque

aplicado a traseira em milímetros.

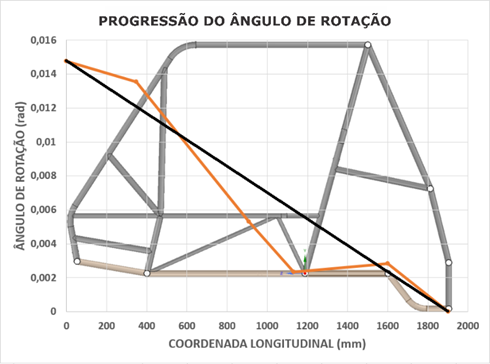

O gráfico da Figura 16 mostra os efeitos da torção ao longo

do chassi do veículo, através dele é possível avaliar de forma mais precisa sua

rigidez. Estando a linha laranja acima da preta, indica uma região com maior

deflexão causada pela torção. E abaixo da linha preta, uma região de menor

deflexão, e, portanto, mais resistente. A disposição dos deslocamentos mostra

que as variações significativas existentes indicam uma zona de maior rigidez à

torção na região dos travamentos da parede corta fogo, não comprometendo assim

a dinâmica ou gerando fragilidades.

Figura 16: Relação entre o ângulo de rotação e a

coordenada longitudinal do chassi para um torque aplicado na dianteira do veículo,

local onde o ângulo de torção será maior e diminuirá à medida que se aproxima

da restrição dos pontos de roda traseiros. A linha preta indica a taxa ideal de

relação entre rotação e coordenada, enquanto a linha laranja representa o valor

real.

5.2

Validação

experimental

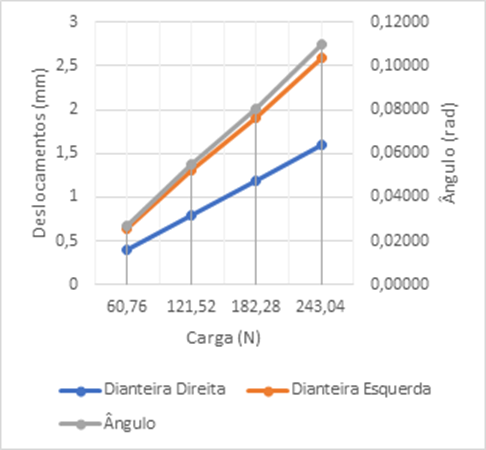

Para cada

carga aplicada foi obtido o deslocamento equivalente nos pontos de roda

dianteiro esquerdo e direito. Essa relação de deslocamentos em função da carga

variam linearmente.

Na roda

dianteira direita são observadas deflexões mais elevadas em relação ao lado

esquerdo da linha de aplicação de esforços. Tal comportamento se deve à carga

aplicada diretamente à roda direita na validação experimental, como apresentado

na Figura 17 e os

seus valores mostrados na Tabela 1.

Baseado

nas Equações (3), (4), (5) e (6), e observando-se na Figura 17 a tendência

linear com a escala de aplicação das cargas, obtém-se o resultado de 1570,84

N.m/° para a rigidez torcional experimental. Para princípio de comparação entre

o teste de bancada e o modelo computacional utilizaremos a rigidez obtida pela

torção da dianteira na simulação, já que possui as mesmas condições de contorno

do ensaio, ou seja, a aplicação de torque pela dianteira. O valor aferido neste

caso é de 1643,36 N.m/°. Comparando os valores experimental e computacional,

calcula-se uma divergência de 4,41%.

Vale observar

algumas incertezas de medição relevantes identificados durante o experimento e

destacadas por Barbosa [11]:

·

Resolução do

relógio comparador: ± 0,01 mm;

·

Resolução da trena

por dificuldades de posicionamento nas medições: ± 5 mm

·

Resolução da

balança: ± 0,001 kg

Nas medições realizadas, o erro foi

estimado a partir da diferença encontrada entre as medições e uma linha de

tendência linear traçada ligando o primeiro e o último ponto de medição, tais

incertezas podem ser vistas a seguir:

·

Terceira medição

na dianteira direita: -0,01 mm

·

Segunda medição na

dianteira esquerda: -0,0063 mm

·

Terceira medição

na dianteira esquerda: -0,05 mm

Figura 17: Deflexão dos pontos de roda em função

das forças aplicadas.

Tabela

1: Valores obtidos no experimento.

|

Parâmetro

|

Medida 1

|

Medida 2

|

Medida 3

|

Medida 4

|

|

Peso

Aplicado

[kg]

|

60,76

|

121,52

|

182,28

|

243,04

|

|

Dianteira

Direita

[mm]

|

0,40

|

0,80

|

1,19

|

1,60

|

|

Dianteira

Esquerda

[mm]

|

0,24

|

0,5

|

0,71

|

1,00

|

|

Ângulo

[rad]

|

0,027

|

0,055

|

0,080

|

0,110

|

6

Conclusão

Este artigo

apresentou o estudo dos principais pontos da construção de um modelo

computacional em elementos finitos de chassi tubular. Verificando implicações

que a rigidez torcional, como um parâmetro de desempenho para a estrutura, pode

ter no comportamento dinâmico do veículo. Também foi abordada uma metodologia

de validação adequada ao modelo.

A Rigidez

torcional aferida experimentalmente com torque aplicado ao eixo dianteiro foi

de 1570,84 N.m/º enquanto no modelo computacional foi de 1643,36 N.m/°, correspondendo

a uma diferença de 4,41%, sendo uma margem considerada aceitável [9].

Pode-se

concluir que há validade nos resultados indicados para o modelo computacional,

conferindo maior confiança em futuras iterações realizadas com modelos

semelhantes sob as mesmas condições de contorno e modelagem para melhorias no

protótipo atual.

A

bancada de validação da rigidez torcional, desenvolvida para este trabalho, permite

que futuros projetos desenvolvidos pela equipe Baja da Universidade de

Pernambuco tenham sua rigidez validada para verificar se o projeto construído

satisfaz o planejado, desenvolvendo projetos de estruturas com alta

confiabilidade, segurança e desempenho.

Referências

[1] M. Trzesniowski. Rennwagentechnik: Grundlagen, Konstruktion,

Komponenten,

Systeme. Vieweg Teubner Verlag,

Wiesbaden, 1st ed., 2008.

[2] SAE BRASIL. Regulamento Baja SAE Brasil (RBSB) – Capítulo 7 -

Requisitos Mínimos de Segurança, 2012.

[3] MILLIKEN, Willian F. Race car vehicle

dynamics. Warrendale, PA.: Society of Automotive Engineers, 1995.

[4] Weber, J. (2009). Automotive development processes: Processes

for successful customer oriented vehicle development. Springer Science

& Business Media, 2009.

[5] THOMPSON, L.L; RAJU,

Srikanth; LAW, E. Harry; Design of a Winston Cup Chassis for Torsional

Stiffness. SAE Tecnical Paper Series 983053, 1998.

[6] RILEY, William B.; GEORGE,

Albert R.; Design, Analysis and Testing of a Formula SAE Car Chassis. SAE

Technical Paper Series 2002-01-3300, 2002.

[7] DEAKIN, Andrew; CROLLA,

David; RAMIREZ, Juan Pablo; HANLEY, Ray; The effect of chassis stiffness on car

handling balance. SAE Tecnical Paper, 2000-01-3554, 2000.

[8] Corlett, EN & Manenica, I 1980, The effects and measurement of

working postures, Applied Ergonomics, v.11, pp. 7-16.

[9] ALVES FILHO, Avelino. Elementos Finitos: A Base da Tecnologia

CAE. 6 ed. São

Paulo: Ética, 2013.

[10] OYAMA, Daniel; Torsion

Fixture Final Design Report. In: Interdisciplinary Design Project MECH-499,

Prof. Timothy Lee. Montreal,

McGill University. 2009. Disponível em:

<http://forums.bajasae.net/forum/uploads/179/Torsion_Rig.pdf>. Acesso: 30

set. 2015

[11] BARBOSA, Luis Felipe Ferreira

Motta. Avaliação da Rigidez Torcional do Chassi de um Protótipo Baja SAE

Através do Método de Elementos Finitos e de Ensaio Experimental. 2015. 97 p.

Monografia (Graduação em Engenharia Mecânica)- Universidade Estadual Paulista,

Guaratinguetá, 2015.

orcid.org/0000-0003-3341-1669

orcid.org/0000-0002-6194-5353