1

Introdução

O

incessante progresso das transformações econômicas e tecnológicas vem

contribuindo para o aumento da necessidade das empresas em aderirem a novos

métodos e ferramentas, buscando garantir a qualidade em seus processos e

produtos, tornando-as mais competitivas e produtivas. Dessa maneira, com a busca

pela melhoria contínua, as ferramentas da qualidade foram desenvolvidas para

facilitar a coleta de dados e aplicação de conceitos, contribuindo assim para a

melhoria da qualidade de serviços, processos e produtos [1].

As ferramentas são

frequentemente utilizadas na indústria porque podem contribuir, por meio de

técnicas estruturadas, para facilitar a remoção de causas dos problemas, obtendo

assim uma maior produtividade e, consequentemente a redução de perdas. Desse

modo, pode-se entender que essas técnicas, deveriam ser ensinadas às

organizações e aplicadas em sua rotina, possibilitando na identificação de oportunidades,

aperfeiçoamento e eliminação de perdas [2].

Assim,

como qualquer outro, o setor da indústria de alumínio necessita de um

acompanhamento de seus processos e produtos, porém demanda um alto padrão de

qualidade dos seus materiais, devido ao alto valor de mercado [3].

O

Brasil é o décimo primeiro produtor de alumínio primário, é o quarto produtor

de bauxita, e terceiro produtor de alumina, cenário esse, causado pela perda de

competitividade do mercado brasileiro. A principal razão para esse

acontecimento é derivada do aumento do custo de energia, da instabilidade da

economia, e da falta de uma política de longo prazo para o setor. A indústria

do alumínio vem sendo prejudicada desde 2015, por causa da crise política que o

país vem enfrentado e que afeta diretamente na redução dos principais

indicadores do mercado [4].

Portanto,

as ferramentas da qualidade são essenciais para o controle e o gerenciamento da

produção também na indústria de alumínio, já que podem contribuir para a

incorporação de melhorias e promoção de melhores resultados.

2

Metodologia

Uma

empresa que fabrica e comercializa alumínio, apresentava problemas efetivos de

qualidade, que resultava no crescimento do número de reclamações de clientes. A

empresa em questão decidiu realizar uma análise e tratamento da situação de

maneira estruturada, dessa maneira, foram aplicadas as ferramentas da qualidade

para análise e solução dos problemas encontrados.

Este

trabalho trata-se de uma pesquisa-ação aplicada na empresa de alumínio, no qual

foi inicializada uma pesquisa exploratório-descritiva, com sua coleta de dados

desenvolvida a partir das reclamações e dos registros internos relacionados aos

problemas e dados de produção. Em seguida, foi realizada a aplicação prática

das ferramentas da qualidade.

3

Revisão

de Literatura

3.1

Segmento

de Indústrias de alumínio

O

alumínio é uma commodity global, uma mercadoria fabricada em larga

escala e comercializada em nível mundial, estando presente em 236 plantas

localizadas em 42 países e em 5 continentes. É um metal cuja industrialização começou no

fim do século XIX e que vem crescendo ao longo do tempo, apresentando um alto

valor de lucratividade para o mercado mundial. Ele pode ser aplicado de muitas

formas, por isso é um dos materiais mais utilizados no mundo todo. Já que é

caracterizado por ser leve, durável e brilhante, o alumínio tem uma excelente

performance e propriedades superiores na maioria das aplicações, encontrando-se

em diversos setores industriais, como: bens de consumo, automotivo e

transportes, construção civil, embalagens, indústria elétrica, máquinas, etc [5].

Mesmo

com os problemas enfrentados pelo setor, a produção do alumínio no Brasil e a demanda

interna por produtos transformados de alumínio apresentou uma melhora. Em 2017

o consumo foi de 1.263 mil toneladas contra 1.205 mil toneladas em 2016. Já a

exportação e importação apresentaram uma queda de 22,63% e 0,38 %

respectivamente, em relação a 2016 [4].

Considerando

as oportunidades de mercado e a perda de competitividade do Brasil no segmento,

a preocupação com a qualidade do seu produto não é apenas um diferencial, mas

uma necessidade.

3.2

Gestão

da Qualidade

Com

o processo de globalização, a qualidade como fator de melhoria de processos e

produtos passou por inúmeras modificações e reestruturações, baseadas

principalmente pelas necessidades de renovação das instituições. Dessa maneira,

a qualidade passou a ser vista como um todo e não apenas um processo isolado e

independente.

O

processo de reestruturação da qualidade passou por quatro fases, denominadas

eras da qualidade, que apresentaram diferentes abordagens, provocando mudanças

nas práticas industriais, tal evolução pode ser visualizada na Figura 1. Em

meados dos anos 20, o foco da qualidade era a inspeção, com interesse na

verificação dos materiais e produtos, buscando a uniformidade. Entre os anos 30

a 40 o foco passou para o controle da qualidade, com ênfase na uniformidade dos

produtos, usando menos inspeção e buscando tal controle por meio de ferramentas

e técnicas estatísticas [6].

Por

volta dos anos 50 a 60 o foco passou para a garantia da qualidade, sendo o

principal interesse a coordenação de fabricação, desde o projeto até o cliente,

com a contribuição de todos os grupos funcionais para impedir falhas na

qualidade. Na década de 70 o foco passou para a gestão da qualidade total, com

ênfase em atender as necessidades do mercado e dos clientes, bem como na

prevenção de não conformidades, através do planejamento estratégico e

mobilização da organização, visando associar a qualidade com todas as etapas e

processos [6].

Figura 1: Evolução da qualidade.

Fonte: Adaptado de Paladini (2006)

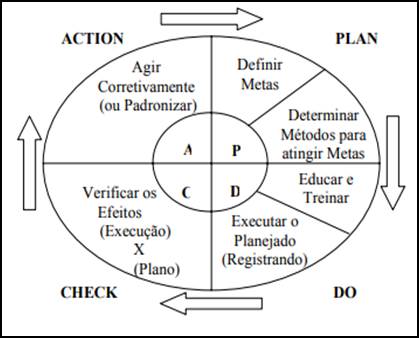

A

gestão da qualidade total é considerada como a última fase da evolução dos

conceitos da qualidade. Utiliza como base para melhoria contínua o ciclo PDCA,

que pode ser visualizado na Figura 2, cuja finalidade é o gerenciamento de

processos e o alcance de metas. O ciclo PDCA preconiza a melhoria contínua dos

processos, serviços e produtos por meio de 4 etapas sequenciais: planejar,

fazer, checar e agir e passou a ser usado como base para a formação de sistemas

de gestão da qualidade [7].

Figura 2: Ciclo PDCA.

Fonte: Adaptado de Mariani (2005)

3.2.1

Sistema

de Gestão de Qualidade

O

sistema de gestão da qualidade (SGQ) pode ser visto como um conjunto de

práticas que são aplicadas e desenvolvidas nas empresas para padronização e

controle de processos. Essas práticas são definidas conforme as necessidades e

expectativas das partes interessadas, buscando a melhoria contínua dos

processos, serviços e produtos. Ele muda o foco da qualidade da operação para

toda a organização, contribuindo para a redução de custos e perdas, além de

favorecer a otimização de processos e serviços [8].

A

introdução de um SGQ é uma decisão estratégica para qualquer empresa, pode

contribuir para melhorar seu desempenho global e fornecer meios para o desenvolvimento

sustentável da organização. Os benefícios para uma empresa que implanta o SGQ podem

ser inúmeros, como: padronização dos processos, melhora na comunicação interna,

redução de retrabalho e custo, além de aumentar a satisfação do cliente e

encontrar oportunidades de melhoramento dos serviços e produtos [9].

Existem

cinco táticas estratégicas para contribuir na implantação do SGQ [10]:

·

Definir

qual o escopo do SGQ da empresa assim como os produtos;

·

Envolver

todas as pessoas no processo de implantação;

·

Realizar

um diagnóstico da situação atual da empresa, em relação ao modelo que deseja

implantar;

·

Mapear

os processos relevantes da empresa;

·

Definir

as metas e os indicadores que serão avaliados e acompanhados pelos SGQ;

·

Posteriormente

utilizar métodos para avaliar a eficiência e a eficácia da gestão da qualidade.

A

implantação de um SGQ em uma organização precisa ser estrategicamente

planejada, de maneira a garantir a melhoria dos resultados da organização.

3.3

Ferramentas

da qualidade

Para

a aplicação e manutenção de um sistema de gestão da qualidade, é importante a

utilização de ferramentas para auxiliar no controle de processos e cumprimento

de objetivos. As

ferramentas da qualidade são utilizadas na busca pela melhoria de processos e

para resolução de problemas relacionados à qualidade. Elas têm como objetivo

principal facilitar a melhor compreensão de processos e a tomada de decisão com

base em fatos e dados [11].

As

ferramentas básicas para a qualidade possuem o propósito de auxiliar e

direcionar a resolução de problemas. Algumas das mais conhecidas são: brainstorming,

histograma, folha de verificação, 5 Porquês, plano de ação, gráfico de Pareto e

diagrama de causa e efeito.

3.3.1

Brainstorming

O

brainstorming é uma ferramenta conhecida como tempestade de ideias, que pode

auxiliar uma equipe na elaboração de ideias em um curto espaço de tempo. O objetivo

principal é de incentivar a criatividade de um grupo, no qual consiste em

trabalhar com o intuito de averiguar o entendimento de problemas ou as

possíveis causas do que precisa ser corrigido [12].

3.3.2

Histograma

O histograma é

um gráfico de barras no qual se pode observar a distribuição de dados por

categoria. É uma ferramenta muito utilizada na estatística de processos, pois torna possível

verificar a frequência com que variam os fatores, facilitando o estudo de determinadas

situações [13].

A

estrutura do histograma irá depender de qual processo será analisado e ajudará

na delimitação de um indicador de desempenho para servir de parâmetro na análise

dos dados. Também é importante determinar o intervalo de tempo e a quantidade

de dados que serão utilizados [13].

3.3.3

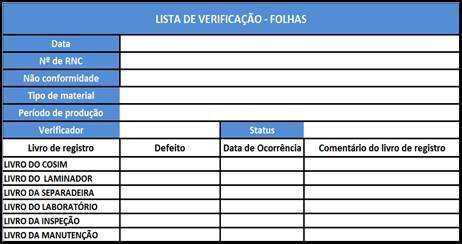

Folha de verificação

A

folha de verificação é um formulário utilizado para a coleta de dados,

contribuindo para a verificação e distribuição de um item de controle. O

principal objetivo dessa ferramenta é facilitar a coleta, registro e

padronização dos dados [13].

Para

a elaboração de uma folha de verificação, é necessário primeiro definir o

objetivo da coleta de dados que estará sendo realizada, para só então coletar

dados suficientes, que representem os resultados aguardados e, posteriormente,

definir qual o modelo de folha de verificação será mais apropriado para análise.

3.3.4

5 Porquês

A

análise dos 5 Porquês é uma técnica simples e efetiva que contribuí para a

identificação das causas de problemas, na análise de causa raiz, muito utilizada

na área da qualidade, mas podendo ser aplicada em qualquer área [14].

Os

5 porquês é uma ferramenta criada por Taiichi Ono, considerado o pai do

Sistema Toyota de produção, que consiste em realizar a pergunta ” Por quê”

cinco vezes para identificação e compreensão da causa do problema. Não

necessariamente é preciso realizar as cinco perguntas, desde que a causa raiz

do problema seja encontrado [14].

3.3.5

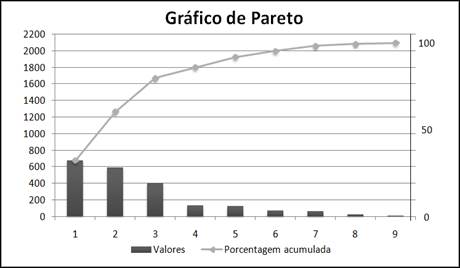

Gráfico de Pareto

O

gráfico de Pareto é uma das ferramentas mais utilizadas nas organizações. É um

gráfico de barras verticais, onde é possível ordenar dados a partir do valor

mais alto até o valor mais baixo, traçando uma curva para demonstrativo das

porcentagens acumuladas, conforme pode ser visualizado na Figura 3. A

utilização do gráfico de Pareto contribui para facilitar a visualização das

causas ou dos problemas que precisam ser investigados em determinado processo [15].

Figura 3: Gráfico de pareto.

Fonte: Adaptado de Corrêa e Corrêa (2012).

É

possível visualizar na Figura 3 que as colunas são dispostas da maior para a

menor frequência, sendo formada uma linha que apoia no entendimento do

princípio 80-20, onde devem ser identificados os poucos itens que muito

impactam na situação, em detrimento dos diversos itens que possuem pouco

impacto.

3.3.6

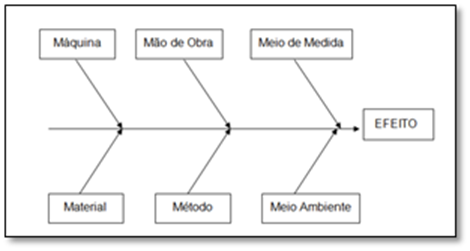

Diagrama de causa e efeito

O

diagrama de causa e efeito, também conhecido como diagrama de Ishikawa ou

gráfico de espinha de peixe, foi criado em 1943 pelo engenheiro japonês Kaoru

Ishikawa e tem como objetivo principal realizar a análise das operações nos

processos produtivos. O diagrama de causa e efeito tem uma estrutura parecida

com uma espinha de peixe, onde o eixo principal é visto como o fluxo de

informações e as espinhas como os aspectos secundários, que contribuem para a

análise do problema, como pode ser visualizado na Figura 4 [15].

Figura 4: Diagrama de causa e efeito.

Fonte: Adaptado de Corrêa e Corrêa (2012).

Para

a construção do diagrama, como mostra a Figura 4, é necessário definir o

problema central a ser investigado, e depois adicionar nas ramificações os seis

M:

·

Máquina,

·

Material;

·

Mão

de obra;

·

Método;

·

Medida

e

·

Meio

ambiente.

Cada uma das ramificações representa um grupo de áreas a serem investigadas

para entender as causas de um problema e, dessa maneira, contribuir para a

elaboração de ideias para a sua resolução [16].

3.3.7

Plano de ação

O

plano de ação é uma ferramenta de fácil execução que tem como objetivo

principal a elaboração de um plano eficiente e simples, direcionado para a

solução dos problemas. Ele pode ser usado para solução de problemas ou

melhorias, e consiste em um questionário contendo sete perguntas relacionadas

ao processo produtivo, sendo o seu nome oriundo das primeiras de cada uma delas:

·

What? (O quê?);

·

Who? (Quem?);

·

Where? (Onde?);

·

When? (Quando?);

·

Why? (Por quê?);

·

How? (Como?) e

·

How

much?

(Quanto custa?).

É uma ferramenta extremamente

útil para as organizações, pois previne falhas por parte das ações a serem

realizadas e ajuda eliminar dúvidas quanto à execução das atividades [17].

4

Discussões

e Resultados

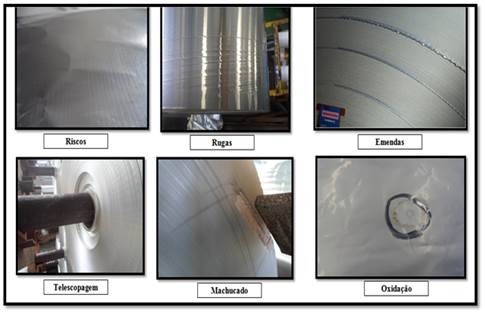

A

indústria de alumínio em questão apresentava problemas relacionados à qualidade

dos seus produtos. Os clientes da empresa detectaram que os produtos

apresentavam danos externos e internos, como: quebras, rugas (dobras do

alumínio ao longo da folha), machucados, telescopagem (espiras corridas na

lateral), furos, aderência, molhabilidade (óleo na bobina de alumínio), rebarbas,

variação de espessura, quebras na emenda, entre outros, conforme demonstrado na

Figura 5.

Figura 5: Não conformidades presente nos

produtos.

Fonte: Autora (2018).

Ao

serem recebidos pelos clientes, os produtos são inspecionados tanto

superficialmente como internamente. Quando evidenciada alguma não conformidade,

é gerado um registro de não conformidade (RNC), que é um documento virtual

fornecido pela empresa de alumínio no qual o cliente pode descrever o problema

encontrado, informar a quantidade de material que pode vir a ser devolvida, a

numeração do material e fotos para constatação e avaliação da não conformidade

pela equipe de qualidade.

Esses

RNC’s são monitorados todos os dias por meio de um portal online chamado

share point, pelo qual são gerados relatórios com os dados das

reclamações. Todas as reclamações e devoluções de produtos defeituosos são

registradas nesse portal, sendo o setor de qualidade responsável por realizar a

análise e tratamento dos problemas, preenchendo formulários que são

encaminhados para os clientes com as ações adotadas e o esclarecimento das

causas da não conformidade, em um prazo de até 10 dias úteis.

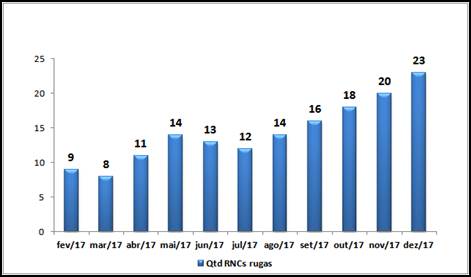

Após

perceber um aumento significativo do número de reclamações por partes dos

clientes, o setor de qualidade de clientes da empresa realizou um levantamento

dos formulários de RNCs que foram recebidos no ano de 2017 na linha de folhas,

e através da utilização de um gráfico foi possível observar o aumento no quantitativo

de RNCs recebidos por problemas efetivos de qualidade, principalmente por rugas no alumínio, como

pode ser visualizado na Figura 6.

Figura 6: RNCs por não conformidade em 2017.

Fonte: Autora (2018).

Dessa

maneira, após constatar que rugas era um dos principais causadores de

reclamações, o setor de qualidade decidiu restringir a análise apenas no

problema de rugas, com a aplicação de ferramentas da qualidade para estudar e tratar o

problema. Foram aplicadas as seguintes ferramentas: brainstorming, lista

de verificação, gráfico de pareto, 5 porquês, diagrama de causa e efeito e

plano de ação.

4.1

Aplicação

das ferramentas

4.1.1

Brainstorming

O

brainstorming foi realizado com representantes das áreas da qualidade, produção

e processos. Essas pessoas foram identificadas como relevantes para participar

da análise porque poderiam contribuir para o entendimento do problema, uma vez

que estavam envolvidas com o processo de alguma forma.

A

partir do brainstorming foram identificadas algumas causas prováveis

para o surgimento das rugas no produto, tais como: vibração nos cilindros das

máquinas que separam o alumínio, alta aderência, cilindros desnivelados, as

facas de corte cegas, alto teor de álcool, ovalização das bobinas e rasgos

contínuos no alumínio.

Após

o levantamento de dados e discussões das reclamações no brainstorming

foi iniciada a análise da não conformidade, com o intuito de investigar problemas

recorrentes nas máquinas e no material que poderiam estar causando as rugas.

4.1.2

Coleta

de dados

O

processo de coleta de dados para análise se iniciou na verificação de livros de

máquinas para saber se no dia e horário algum produto ou a própria máquina

havia apresentado problema, se algum inspetor de qualidade foi acionado, se foi

necessária análise de laboratório, entre outras informações que são de grande

importância para o gerenciamento das não conformidades.

Após

a coleta de dados, deu-se início à verificação das informações, sendo a

ferramenta adotada a lista de verificação, exibida na Figura 7. Utilizada com o

intuito de auxiliar no levantamento e registro de dados referentes às

reclamações, além de contribuir para a padronização e organização das

informações.

Figura 7: Lista de verificação de Folhas.

Fonte: Autora (2018)

Os

livros de registros de máquinas, laboratório, inspeção e manutenção foram

listados em itens para serem verificados na busca por constatação de alguma

ocorrência no determinado período estudado da reclamação de não conformidade,

com a finalidade de ter um acompanhamento dos dados que posteriormente serão

analisados.

Com

a utilização da lista de verificação foram levantados alguns pontos referentes

às reclamações por rugas, como período de produção, máquinas e tipo de material.

Foi possível constatar, como mostra a Figura 8, que o defeito foi identificado em

folhas de alumínio de 9 micras e 6,3 micras. Esse tipo de material é utilizado na

produção de embalagens para o ramo alimentício, e são chamadas de folhas finas.

Assim como foi identificado o tipo de material que apresentava o defeito, foi

possível identificar a máquina geradora do problema, sendo possível comprovar

que eram as máquinas que separam e cortam as folhas de alumínio, chamadas de

separadeiras.

Figura 8: Histograma de rugas em folha 9 micras

e 6,3 micras no ano de 2017.

Fonte: Autora (2018).

4.1.3

Gráfico

de Pareto

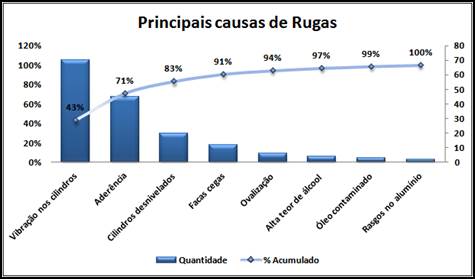

Após

os dados das listas de verificações serem ordenados e estratificados, foi

aplicado o gráfico de pareto, onde esses dados foram utilizados para a

identificação dos principais motivos das rugas no alumínio. Dessa maneira, como

observado na Figura 9, foi possível ordenar as frequências das ocorrências em

ordem decrescente e dessa maneira priorizar a análise das causas.

Figura 9: Gráfico de principais motivos de rugas.

Fonte: Autora (2018)

Após

a construção do gráfico de Pareto, foi possível constatar que a vibração nos

cilindros das máquinas de separação do alumínio em conjunto com a alta

aderência resultava no surgimento de rugas no material.

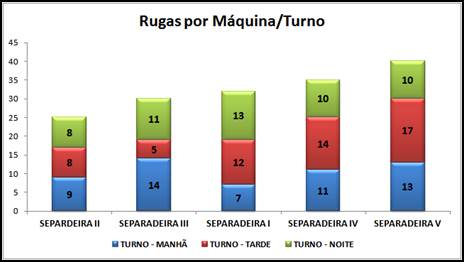

Após

a aplicação do gráfico de pareto, foram criadas outras planilhas de coleta de

dados, onde os dados foram estratificados por máquina e por turno, o que pode

ser visualizado na Figura 10, para entender se o surgimento das rugas estava

concentrado em algum dos turnos ou alguma máquina separadeira, já que a empresa

de alumínio possui cinco separadeiras contribuindo para o controle sobre o

quantitativo de ocorrências durante o ano e para a análise da não conformidade.

Figura 10: Estratificação de rugas por Máquina /Turno.

Fonte: Autora (2018)

Posteriormente

a estratificação das ocorrências de rugas por máquina e turno foi possível

constatar uma frequência maior de incidentes nas máquinas separadeira V e na

separadeira IV, respectivamente, nos turno da tarde. Com a utilização dessa

ferramenta, tornou-se mais fácil subdividir os dados e dessa maneira ter um

maior controle sobre a variação das ocorrências, além de facilitar a

identificação da localização dos problemas e na criação de padrões a serem

estudados.

4.1.4

Análise

de causas

Após o

entendimento do problema, o diagrama de causa e efeito e análise dos 5 Porquês, foram

incorporados a um formulário de Análise de causa raiz (ACR), que é utilizado

pela empresa para análise de rejeições e gatilhos internos decorrentes de

material não conforme, que contribui para a eliminação de reincidência de não conformidades e para facilitar a

investigação das causas.

Dessa

maneira, para cada RNCs foi atribuído um formulário de ACR contendo o diagrama

de causa e efeito e análise dos 5 Porquês, que será preenchido com base nos

dados coletados e utilizado para avaliar a relação da não conformidade

detectada e os fatores ou causas do processo que podem ser responsáveis pelo

evento, sendo possível visualizar na Figura 11.

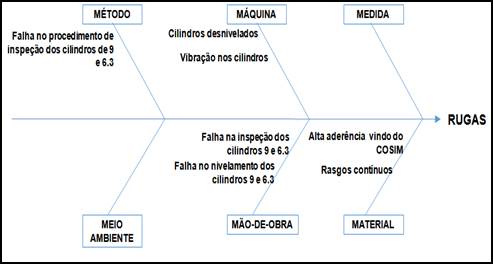

Figura 11: Diagrama de causa e efeito– Rugas

Fonte: Autora (2018)

Através

da utilização do diagrama de causa e efeito em conjunto com os 5 Porquês, as

equipes de qualidade, produção e processos constataram que a causa raiz dos

problemas da vibração nos cilindros era o seu desnivelamento, além do baixo

teor de óleo presente nas folhas de alumínio que resultava em uma maior

aderência das folhas e consequentemente uma maior dificuldade na separação. Dessa

maneira o conjunto desses dois fatores resultava no surgimento de rugas no

material.

4.1.5

Ações

corretivas

Após

a análise do diagrama de causa e efeito com a descoberta da causa raiz foi então

aplicada à ferramenta, plano de ação.

As

principais ações que foram elaboradas para a correção e a prevenção dos

problemas com a vibração dos cilindros e a alta aderências nas folhas de

alumínio foram:

·

Revisar

procedimento do nivelador de perfil de cilindros de folhas 9 micras e 6,3

micras;

·

Comprar

novo nivelador de perfil de cilindros de folhas 9 micras e 6,3 micras;

·

Revisão

do procedimento de teor de óleo do COSIM;

·

Criação

de um procedimento de teste de aderência para as separadeiras;

·

Criar

um novo procedimento de inspeção dos cilindros de 9 micras e 6,3 micras;

·

Manutenção

preventiva no controlador de destilação de óleo das separadeiras;

·

Procedimento

de inspeção de rugas nas separadeiras e laminadores.

As

ações que foram geradas após a análise do diagrama, foram arquivadas em uma

planilha de monitoramento chamada ações de qualidade. Após o arquivamento das

ações, é realizado um follow up semanal com os responsáveis até a

conclusão da ação. Após ela ser concluída, o responsável deve encaminhar para a

equipe qualidade de clientes a evidência da ação realizada, para ser arquivada

tanto fisicamente como eletronicamente.

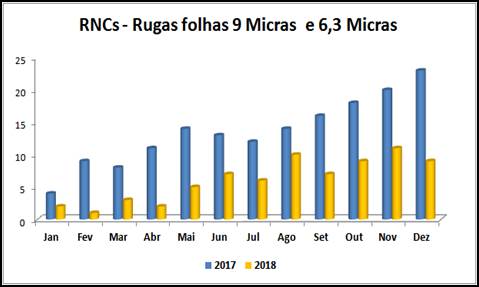

Em virtude dos fatos estudados

com a utilização das ferramentas da qualidade, foi possível identificar, como

pode ser visualizada na Figura 12, uma redução de 56% no número de RNCs das

rugas nos produtos, recebidas pelo setor de qualidade no ano de 2018 em

comparação com o ano de 2017.

Figura 12: Comparação da Qtd

de RNCs de rugas de 2017 e 2018.

Fonte: Autora (2018)

5

Conclusão

Posteriormente

à aplicação das ferramentas da qualidade na análise das reclamações de não

conformidade da linha de folhas, foi possível constatar através dos dados

apresentados que a aplicação da metodologia adotada foi bem sucedida, visto que

o resultado final foi satisfatório e relevante. Dessa maneira, a metodologia

apresentada será aplicada nas análises das RNCs para correção de problemas

efetivos de qualidade da linha de chapas da empresa. Esse resultado ocorreu porque

as causas principais do surgimento das rugas foram identificadas e corrigidas,

como também foram implantadas ações com o intuito de evitar a reincidências dos

defeitos.

As

ferramentas utilizadas nesse trabalho foram de grande utilidade para o

aperfeiçoamento dos processos e produtos da empresa. São técnicas eficientes,

que possibilitaram bons resultados, permitindo a visualização, de forma clara,

que a gestão da qualidade em conjunto com a aplicação de ferramentas da

qualidade, pode contribuir de forma efetiva para a melhoria contínua de

produtos e processos.

Referências

[1] SANTOS, Patrícia Fonseca.

Estudo da Gestão da Qualidade total e sua influência na produtividade

industrial. 2017. 44 páginas. Trabalho de Conclusão de Curso (Especialização

em Engenharia de Produção) - Universidade Tecnológica Federal do Paraná. Ponta

Grossa, 2017.

[2] MAICZUK,

J.; JÚNIOR, P. P. A. Aplicação de Ferramentas de Melhoria de Qualidade e

Produtividade nos Processos Produtivos: Um Estudo de Caso. Qualit@s Revista

Eletrônica. Paraíba, v. 14, 2013.

[3] MONTGOMERY,

Douglas C. Introdução ao controle estatístico da qualidade. 4. ed. Rio de

Janeiro: LTC, 2009.

[4] ABAL,

Associação Brasileira do Alumínio. Disponível em:

<http://abal.org.br/estatisticas/nacionais/perfil-da-industria/>. Acesso

em: 28 de janeiro de 2019.

[5] ABAL,

Associação Brasileira do alumínio. Alumínio Brasileiro: Soluções para uma vida

sustentavel. São Paulo, 2017. p. 12.

[6]

PALADINI, E. P. Gestão da qualidade: teoria e casos. Rio de Janeiro: Elsevier,

2006. p. 7.

[7] MARIANI,

Celso Antonio. Método PDCA e Ferramentas da qualidade no gerenciamento de

processos industriais: Um estudo de Caso. RAI - Revista de Administração e

Inovação, São Paulo, v. 2, n. 2, 2005.

[8] VIEIRA,

Ariana Martins et al. Diretrizes para desenvolvimento coletivo de melhoria

contínua em arranjos produtivos locais. Gestão & Produção, v. 20, n. 2,

2013. p. 469-480.

[9]SGQ-

Sistema de gestão da qualidade. Biologística. Disponivel em: <https://blog.biologistica.com.br/sgq-sistema-da-gest%C3%A3o-da-qualidade-d0a0817f1ff5>.

Acesso em: 02 de julho de 2019

[10] 5

Técnicas para implantar um sistema de gestão da qualdiade. Pollon Consultoria. Disponível

em: < http://blog.pollonconsultoria.com.br/5-tecnicas-para-implantar-um-sistema-de-gestao-da-qualidade//>.

Acesso em: 09 de abril de 2019.

[11] MAICZUK,

Jonas; JÚNIOR, Pedro Paulo Andrade. Aplicação de ferramentas de melhoria de

qualidade e produtividade nos processos produtivos: um estudo de

caso. Qualitas Revista Eletrônica, v. 14, n. 1, 2013.

[12] CUSTODIO,

Marcos Franqui, Gestão da qualidade e produtividade. 1. ed. São Paulo: Editora:

Pearson Education do Brasil, 2015

[13] CARPINETTI,

L. C. R. Gestão da qualidade: Conceitos e Técnicas. 2 ed. São Paulo: Atlas,

2012.

[14] CAMPOS,

Amanda Layla Pinheiro. Utilização de ferramentas da qualidade para proposição

de melhorias no processo de uma aciaria de grande porte com vistas à redução de

ocorrências de clogging. 2016. 57 f. Monografia (Graduação em Engenharia de

Produção) - Instituto de Ciências Exatas e Aplicadas, Universidade Federal de

Ouro Preto, João Monlevade, 2016.

[15] CARVALHO,

M. M. et al. Gestão da qualidade: teoria e casos. 2 ed. Elsevier: ABEPRO, 2012.

[16] CORRÊA,

H. L.; CORRÊA, C. A. Administração de produção e operações: Manufatura e

serviços, uma abordagem estratégica. 3 ed. São Paula: Atlas, 2012.

[17] STRUETT,

M. A. M. Gestão da qualidade. Maringá: Cesumar, 2011.

orcid.org/0000-0001-6709-7431

orcid.org/0000-0001-9115-896X