1

Introdução

Diante de um mercado altamente

globalizado observa-se uma crescente concorrência entre as empresas e

corporações, sendo assim é de fundamental importância para essas organizações a

aplicação de ferramentas que visem aumentar a vantagem frente aos concorrentes.

Para atingir essa vantagem competitiva, o principal caminho é a eliminação de

desperdícios. Existem sete desperdícios clássicos que afetam o processo de

produção: espera, produtos defeituosos, transporte, movimentação, excesso de

estoque, excesso de produção e mau processamento [1]. A eliminação destes desperdícios

baseados em ferramentas e técnicas de redução de custos surgem como subsídios

fundamentais para a sobrevivências das empresas. Dentre essas ferramentas,

podemos destacar o Lean Manufacturing que é uma filosofia de gestão

baseada em práticas do Sistema Toyota de Produção (STP).

O Lean Manufacturing, cujo

objetivo visa à eliminação das perdas do processo produtivo, torna-se um

sistema de produção completo sendo referência, trazendo redução de custos,

maior produtividade e qualidade no processo, garantindo a sobrevivência das

empresas [2]. Tendo seu princípio na indústria

automobilística, atualmente essa filosofia é utilizada por várias empresas que

têm por objetivo a eliminação dos desperdícios e a redução dos custos de

produção. O intuito principal é produzir apenas o necessário, no momento

necessário e na quantidade requerida [1]. Este sistema também foi definido como "um sistema sócio-técnico,

cujo principal objetivo é eliminar o desperdício, reduzindo ou minimizando

fornecedores, clientes e a variabilidade interna" de uma organização [3].

Desta forma, discutir sobre a

implantação do Sistema Lean Manufacturing em um setor de usinagem em uma

indústria do setor metalmecânico em Igarassu-PE justifica-se por ser um

potencial instrumento de eliminação de desperdícios e aumento de produtividade,

elevando a empresa à maiores níveis de eficiência. Deste modo, para atingir o

objetivo proposto foi realizado uma pesquisa bibliográfica buscando a compreensão

e embasamento dos conceitos para a elaboração do estudo. Posteriormente, por

meio de pesquisa documental e de campo na empresa foi possível a coleta de

dados e realização do estudo de caso.

2

Fundamentação

Teórica

2.1

Sistema

Lean Manufacturing

O sistema Lean Manufacturing

teve sua origem no Japão, logo após a Segunda Guerra Mundial, quando o Japão se

deparou com enormes dificuldades que se projetaram nas indústrias

automobilísticas. Em 1990, o Sistema Toyota de Produção (STP) ficou conhecido

como Lean Manufacturing ou Produção Enxuta (PE). O termo Lean

Manufacturing popularizou-se com a publicação do livro “A máquina que mudou

o mundo” de Womack, Jones e Ross (2004). A Produção Enxuta foi considerada uma

alternativa ao modelo fordista [4]. A Toyota destacou-se mundialmente visto que produzia

automóveis com menos estoque, esforço humano, investimentos e defeitos e, além

disso, introduzia uma variedade maior de produtos [5].

Através disso, este sistema tem como

abordagem identificar e eliminar desperdícios (atividades que não agregam valor

ao produto) através de melhorias contínuas, otimizando os processos e produtos.

Os princípios da Produção Enxuta estão relacionados à geração de valor,

identificação de atividades sem valor agregado, identificação das etapas corretas para produção do

produto, criar fluxo contínuo, produzir na quantidade certa e a busca pela

melhoria contínua, buscando a remoção das perdas e desperdícios [6].

A implantação do Lean Manufacturing

em uma organização se resume em três etapas: I) Pré-implantação, que considera

o treinamento dos funcionários e o engajamento da empresa; II) Implantação, que

leva em conta a identificação dos desperdícios; III) Pós-implantação, para uma

avaliação e proposta de melhorias em forma contínua [5].

2.2

Os

7 Desperdícios no Sistema Lean Manufacturing

A Produção Enxuta visa aumentar a taxa

que agrega valor com a eliminação das perdas. Logo, para eliminar as perdas

faz-se necessária a identificação de acordo com os sete tipos de perda

instituídos pelo Sistema Toyota de Produção [6]. Os 7 desperdícios são classificados

em:

1.

Superprodução: Produzir mais ou mais rápido que o

necessário. A superprodução é caracterizada por se produzir mais do que se pode

vender resultando em um aumento no estoque de produtos acabados. A

superprodução é considerada um desperdício, uma vez que estoque em excesso

demanda custos de armazenagem e risco de depreciação do produto podendo se

tornar obsoletos até que possam ser vendidos.

2.

Transporte

excessivo: A

movimentação de materiais, ferramentas, pessoas, suprimentos documentos ou equipamentos

de forma a não agregar valor ao produto é considerada como movimentação

desnecessária. Quando qualquer recurso é movido ou transportado de um local

para outro sem necessidade, é criado o desperdício de transporte.

3.

Processamento

em si: Processo

realizado pelo homem ou máquina que não agrega valor. Este tipo de desperdício

não agrega valor ao produto e são constituídos de etapas adicionais que

incrementam o produto com valores que os clientes não necessitam. Também

pode-se considerar desperdícios de processamento a produção em excesso de

documentação.

4.

Espera: Ociosidade humana ou de equipamentos.

O desperdício referente ao tempo de espera que ocorre quando os recursos são

obrigados a esperar desnecessariamente em virtude de atrasos na chegada de

materiais ou disponibilidade de outros recursos, incluindo informações.

Significa dizer que os recursos humanos ou maquinários estão disponíveis, porém

não são utilizados.

5.

Estoques

desnecessários:

Estoque excessivo de produto final, insumos ou matérias-primas. A compra e

armazenamento excedentes de insumos, materiais ou outros recursos geram

estoques desnecessários. Também é considerado como estoque desnecessário, o

acúmulo de produtos semiacabados entre as etapas de um processo produtivo.

Excesso de estoque gera manutenção do inventário, manutenção do estoque e

desperdício de espaço operacional.

6.

Movimentação

desnecessária:

Movimentação desnecessária de trabalhadores. O desperdício no movimento

acontece quando ocorrem movimentos desnecessário do corpo ao executar uma

tarefa ou quando ocorre o deslocamento entre áreas distintas de uma empresa. Os

trabalhadores cometem este tipo de desperdício quando procuram por ferramentas

ou documentos ou quando seu local de trabalho está cheio ou desorganizado.

7.

Produtos

defeituosos:

Processamento na produção de produtos defeituosos e retrabalho em produtos

defeituosos. Produtos de má qualidade ou defeitos ocasionados por erros no

processamento resultam na insatisfação do cliente e danos à imagem da empresa

gerando desperdícios financeiros e de tempo ao repor um produto defeituoso.

2.3

Princípios

do Sistema Lean Manufacturing

Com o objetivo de eliminar

os desperdícios a fim de tornar a empresa mais flexível e capaz de responder as

necessidades dos clientes entregando produto ou serviço no menor tempo possível

com qualidade e baixo custo, a Produção Enxuta apoia-se em cinco princípios [7]:

• Valor: O que

o cliente define. A organização deve identificar e atender a necessidade do

cliente.

• Fluxo de valor:

Identificar o fluxo de valor de toda a cadeia produtiva afim de eliminar

atividades que não agregam valor ao produto.

• Fluxo Contínuo:

Criar fluxo contínuo de processo sem interrupções, desperdícios e estoques,

fazendo com que os processos fluam reduzindo o tempo de produção.

• Produção Puxada:

Permitir que o cliente puxe o valor, ou seja, introduzir um sistema de produção

puxado estabelecido pela necessidade do cliente.

• Perfeição: É

o aprimoramento contínuo. Ocorre a partir do momento em que a empresa

especifica o valor com exatidão, identifica o fluxo de valor, busca o fluxo

contínuo de seu processo e permite que o cliente puxe o valor.

2.4

Principais

Ferramentas do Lean Manufacturing

A metodologia Lean Manufacturing

carrega consigo uma vasta gama de ferramentas e técnicas que conduzem e

auxiliam na implantação do pensamento enxuto nas organizações. Este subcapítulo

tem o objetivo de fazer uma breve descrição destas técnicas, e algumas delas

serão utilizadas no estudo de caso.

a) Mapeamento de Fluxo de Valor (Value

Stream Map -VSM)

Entende-se por VSM, a estruturação dos

fluxos de materiais e informações ao longo de toda a cadeia de suprimentos

necessários para a entrega de um determinado produto ao cliente final. Essa

ferramenta oferece uma visão global de todas as etapas de produção de um

produto, desde o fornecedor até o cliente final, analisando todas as atividades

que agregam ou não valor para propor melhorias [8].

b) Lead Time

É tempo total de receber a informação

e/ou material até concluir a ordem do pedido, considerando que não há ação

feita antes do tempo [9] ou ainda

o tempo que decorre desde a criação da ordem pelo cliente até que o

produto/serviço seja efetivamente recebido por ele [10]. É, portanto, a medida de tempo

necessário para o produto percorrer todas as etapas descritas no Mapa de Fluxo de Valor (VSM).

c) Takt Time

O Takt Time corresponde ao

ritmo de produção necessário para atender à demanda, ou seja, o tempo de

produção que se tem disponível pelo número de unidades a serem produzidas em

função da demanda. O Takt Time é definido como “o resultado da divisão

do tempo diário de operação pelo número de peças requeridas por dia” [1].

d) Estudo de Tempos e Movimentos

(TCO)

O balanceamento da linha constitui do

processo no qual a carga de trabalho é dividida entre os operadores da linha de

produção de modo a atender o Takt time, assim cada operação do processo

produz de maneira sincronizada e na quantidade adequada mantendo um fluxo

contínuo em toda a linha [11].

e) Programa 5S

A metodologia 5S é uma das ferramentas

utilizadas para incutir a melhoria contínua de uma forma sequenciada e gradual

nas empresas [12]. Os 5S

consistem em uma metodologia que engloba cinco atividades, utilizadas para

construir um espaço de trabalho organizado e adequado segundo os princípios Lean

Manufacturing [13].

Este programa teve início no Japão, no

começo da década de 1950. Seus principais objetivos são: evitar desperdícios,

facilitar a execução das atividades e localização de recursos disponíveis. O

programa 5S se baseia em 5 fundamentos: Seiri (Senso de utilização), Seiton

(Senso de organização), Seiso (Senso de limpeza), Seiketsu (Senso de

padronização) e Shitsuke (Senso de disciplina).

f) Fluxo contínuo

É o processamento do produto movendo-o

para a etapa seguinte que agrega valor, evitando que o produto fique estagnado

no processo. A implementação do fluxo unitário de peças visa acabar com o

desperdício de espera entre os processos produtivos.

g) Padronização do trabalho

A padronização do trabalho significa

que todos os operadores devem fazer as tarefas da mesma forma, seguir a mesma

sequência de operações e utilizar as mesmas ferramentas para executar cada uma

das atividades [14].

3.

Estudo

de caso

3.1 Caracterização da empresa

A empresa utilizada como objeto de

estudo para este trabalho é uma indústria do ramo de metalmecânica localizada

na cidade de Igarassu – PE. Esta organização é uma multinacional renomada,

servindo de fornecedora para grandes montadoras do ramo automobilístico. O

setor em estudo é responsável por realizar a usinagem e a calibração das peças.

3.2

Desenvolvimento

do projeto

Nesta seção serão abordados os passos

metodológicos para a execução do projeto e consequentemente para a coleta dos

resultados atingidos. O estudo foi dividido em duas partes: coleta de dados e

aplicação das ferramentas do Lean Manufacturing.

3.2.1 Coleta de dados

Nesta etapa foi

realizada a pesquisa de campo, onde foi possível o diagnóstico da situação

atual, e a elaboração de análises que auxiliaram na identificação dos pontos de

melhorias do setor. Para implementar esta filosofia, o principal ponto

inicia-se na necessidade de compreender perfeitamente como efetivamente opera

todo o processo produtivo atualmente, pois só assim será possível propor

melhorias e alcançar bons resultados.

Em seguida, constatar o

que de fato os clientes consideram como Valor no produto, tentando ir ao seu

encontro. Por último, não ter medo de melhorar.

É neste sentido, que

surgem as metodologias Lean, como ferramentas na detecção e eliminação

de desperdícios [15].

Após o levantamento das informações

no processo, foi possível identificar os principais pontos de desperdícios no

setor em estudo. São eles:

Alto Lead Time

no setor: equipamentos

em áreas distantes umas das outras, o que aumentava o desperdício por

transporte;

Falta de cálculo do Takt

Time: indefinição

da necessidade real do cliente e excesso de estoque intermediário no processo;

Ausência do trabalho

padronizado: falta de

regra para a execução da atividade, resultando em excesso de movimentação e

alteração nos tempos de produção;

3.2.2 Aplicação de ferramentas Lean

Como foi dito na fundamentação teórica

deste artigo, o Lean Manufacturing dispõe de 7 ferramentas principais

para a sua implantação: Mapa de Fluxo de valor, Lead Time, Takt time,

Análise de tempos e movimentos, Programa 5S e Fluxo contínuo. No estudo de caso

deste trabalho serão abordadas 5 destas ferramentas, pois o Programa 5S e o

Fluxo contínuo já são utilizados pela empresa em questão.

Ø Mapa de Fluxo de Valor e Lead Time

Para o diagnóstico da situação atual

do setor foi elaborado um Mapa de Fluxo de Valor, Apêndice A. Neste mapeamento,

foi possível identificar o Lead Time do processo e todas as informações,

desde a chegada do pedido da peça até a peça ser entregue ao cliente. Através

dele foi possível identificar as perdas que estavam ocorrendo, bem como as

operações que não agregavam valor ao produto. O Mapa de fluxo de Valor trouxe

uma visão macro de toda a cadeia produtiva da peça.

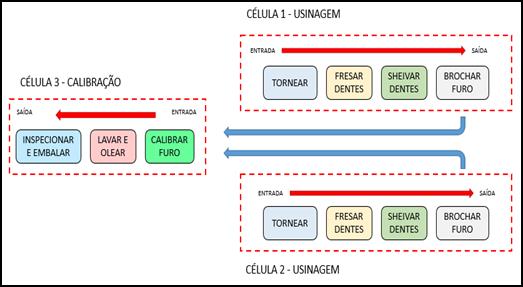

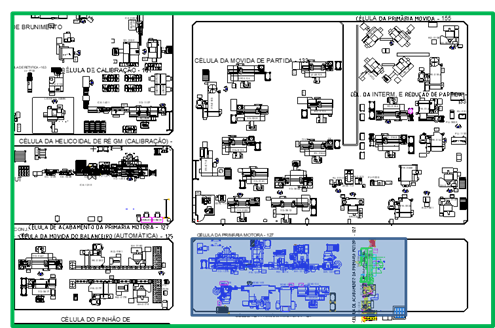

Posteriormente, iniciou-se o estudo do

layout do setor. Através das observações foi possível identificar um

espaço com 233 m² de área ocupada, equipamentos em áreas distintas e um fluxo

cruzado dentro do processo, dificultando o gerenciamento e elevando o Lead

Time do produto. A Figura 1 mostra o fluxo cruzado do processo, onde a peça

inicia seu processamento na direção contrária à sua saída do setor.

Figura 1: Fluxo do processo do setor em estudo.

Fonte:

Próprio autor (2020)

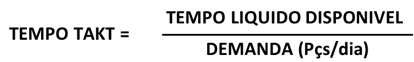

Ø Cálculo do Takt time

Para o cálculo do tempo Takt

foi necessário identificar a demanda diária do cliente e a disponibilidade de

tempo de produção do setor. A Equação (1) demonstra o cálculo do Takt time

para esta peça e a Tabela 1 contém as informações necessárias para a definição

do Takt Time.

(1)

(1)

Tabela 1:

Cálculo

do Takt Time

|

Produção

diária

|

1.734

pçs/dia

|

|

Tempo

disponível diário

|

16,98 hr/dia

|

|

Takt Time

|

35 segundos

por peça

|

Fonte: Próprio

autor (2020)

Ø Análise de Tempos e Movimentos (TCO)

Para o estudo de movimentação dos

operadores do processo foi utilizado a ferramenta denominada Diagrama de

Espaguete. Também conhecido como diagrama de fluxo é elaborado com base no layout

do ambiente de trabalho e demonstra o caminho percorrido pelo produto ou

cliente na medida em que ele se movimenta dentro do fluxo de valor [16].

A partir desta ferramenta foram

identificados todos os tempos necessários para a execução de cada atividade no

processo. O resultado médio encontrado por pessoa foi de 2,5 quilômetros

percorridos durante o expediente de trabalho. Na análise de tempos foi

identificado o tempo de execução das atividades de usinagem e de calibração,

7,41 segundos e 15,61 segundos, respectivamente, como mostrado na Figura 2.

Figura 2: Gráfico comparativo entre o Takt e o TCO

Fonte: Próprio

autor (2020)

Ø

Trabalho

Padronizado

Através das análises e

observações realizadas foi elaborada a Folha de Trabalho Padronizado do setor, que

pode ser verificado no Apêndice B e Apêndice C. Essa ferramenta demonstra a

sistemática de operação do setor e suas particularidades para que o trabalho

seja executado de forma igual em todos os turnos de produção e por todos os

colaboradores. Nela é possível identificar todas as ações e os seus respectivos

tempos de execução, para padronizar as atividades, eliminando os desperdícios

com falta de qualidade do produto e perdas operacionais. A utilização desta

Folha de Trabalho Padronizado deve ser diária e a mesma deve ser atualizada

sempre que houver necessidade de implementação de uma nova atividade dentro do

setor.

3.3

Resultados

e discussão

Através da aplicação dos conceitos do Lean

Manufacturing buscou-se melhorar a produtividade, o fluxo de material e a ergonomia

da atividade. O objetivo principal era a redução dos desperdícios de

superprodução, espera, transporte, processamento e movimentação. Durante os

estudos constatou-se que havia uma falta de sequenciamento das atividades.

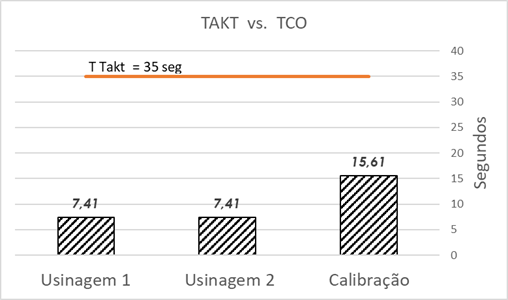

Como se observa na

Figura 3, o setor era dividido em 3 células distantes entre si, gerando um excesso

de operações que não agregam valor ao produto, um excesso de esforço do

operador, uma baixa produtividade no setor, um alto Lead Time e a

criação de estoques intermediários.

Como se observa na

Figura 3, o setor era dividido em 3 células distantes entre si, gerando um excesso

de operações que não agregam valor ao produto, um excesso de esforço do

operador, uma baixa produtividade no setor, um alto Lead Time e a

criação de estoques intermediários.

Figura 3: Layout anterior.

Fonte:

Próprio autor (2020)

Através da reestruturação do layout

do setor reduziu-se os desperdícios de movimentação e tempo, reduzindo de

2,5 quilômetros para 0,8 quilômetro de deslocamento diário do operador e de 9

para 3 operadores necessários para a realização do processo.

A proposta foi unificar todos os

processos em uma única linha de produção, aproximando as células e diminuindo o

espaço, que inicialmente era de 233 m² de área. Após a alteração, a área utilizada

passou a ser de 179 m², conforme pode-se observar na Figura 4. Essa melhoria

resultou em uma redução de 54 m² da área utilizada pelo setor, o que gerou um

impacto positivo no Lead Time da peça, como é observado no Mapeamento de

Fluxo de Valor após as melhorias, Apêndice D.

Figura 4: Layout proposto.

Fonte: Próprio

autor (2020)

Após a redução dos desperdícios foi

possível aumentar a produtividade (Peça/Homem/Hora) do setor em 57,2%.

Inicialmente, cada operador produzia 368 peças por hora. Após a implementação

das melhorias, a produtividade deste setor passou a ser de 578 peças por

operador por hora. A redução de operadores necessários gerou outro resultado

positivo, que foi a redistribuição de mão de obra para outros setores que estavam

com necessidade de contratação devido a aumento de demanda do cliente, o que

elevaria os custos dentro da empresa.

A partir da redução da área do setor

foi possível também reduzir o estoque de peças em processo em 58%, impedindo

assim a criação de estoques intermediários (WIP). Esses estoques intermediários

eram prejudicais pois geravam um custo de armazenamento de peças que não

estavam acabadas e apresentavam um risco de mistura de peças em processo com as

peças finalizadas dentro do setor.

A definição do Takt time

eliminou o desperdício de superprodução no setor, pois foi especificado a

quantidade de peças necessárias de acordo com a demanda do cliente. Assim, a

quantidade de peças produzidas passou a ser apenas a quantidade vendida para o

cliente, o que resultou em uma redução dos custos de fabricação dentro do

setor.

4.0

Conclusão

Para este projeto, a aplicação das ferramentas do Sistema Lean

Manufacturing possibilitou a redução dos desperdícios nas etapas estudadas

do processo de usinagem e calibração das peças do setor de uma empresa do ramo

de metalmecânica na cidade de Igarassu-PE. Os resultados apontam que a

padronização de atividades, as melhorias de layout e a eliminação de

atividades que não agregam valor ao produto, geraram um processo mais dinâmico

e balanceado.

As melhorias buscaram, acima de tudo, a utilização de todos os

recursos disponíveis na empresa e que não envolvessem grandes investimentos. Os

resultados atingidos mostram que o objetivo principal (redução de desperdícios)

foi alcançado, pois após a implementação deste trabalho foram obtidos ganhos de

23% de redução da área utilizada, 58% de redução no estoque intermediário e 57%

de aumento da produtividade do setor.

Sendo assim, os resultados demonstram que a implantação das

ferramentas do sistema Lean Manufacturing gera melhorias de resultados

operacionais e redução de custos de fabricação, fazendo com que a empresa se

mantenha competitiva dentro do concorrido mercado atual.

5.0

Referências

[1] OHNO, Taiichi. O Sistema Toyota de Produção, além

da produção em larga escala. Porto Alegre: Bookman, 1997.

[2] LOPES, Tayana Ortix; FROTA, Claudio Dantas.

Apilcação dos conceitos do Lean Manufacturing para melhoria do processo de

produção emu ma empresa de eletrodomésticos: Um estudo de caso. In: XXXV

Encontro nacional de engenharia de producao: Perspectivas Globais para a

Engenharia de Produção. Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

Disponível em: <https://www.

http://abepro.org.br/biblioteca/TN_STO_206_226_28060.pdf >. Acesso em: 12 ago. 2020.

[3] SHAH, R.; WARD, P. T. Defining and developing measures of Lean

Production. Journal of Operations Management, vol. 25, nº 4, 2007.

[4] WOMACK, J.P.; JONES, D.T.; ROOS, D. A Máquina que Mudou o Mundo. 5.

ed. Rio de Janeiro: Elsevier, 2004.

[5] BHAMU, J.; SINGH SANGWAN, K. Lean manufacturing: literature review

and research issues. International Journal of Operations & Production Management,

v. 34, n. 7, p. 876–940, 2014.

[6] HINES, P.; TAYLOR, D. Going Lean. A guide to implementation. Lean

Enterprise Research Center. Cardiff, UK, 2000.

[7] WOMACK, James, JONES, Daniel. A mentalidade

enxuta nas empresas: elimine o desperdício e crie riqueza. 11. reimpr. Rio de

Janeiro: Elsevier, 2004.

[8] ROTHER, Mike; SHOOK, John. Aprendendo a enxergar

– mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil, 2003.

[9] TUBINO, F; SURI, R. What kind of “numbers” can a company expect

after implementing Quick Response Manufacturing? Empirical data from several

projects on lead time reduction. Quick Response Manufacturing Conference

Proceedings, p. 943-972, 2000.

[10] GODINHO,

M.; HAYASHI, A. P. RUFO, C. R. Uso da abordagem Quick Response Manufacturing

para a redução do lead time em uma empresa do setor calçadista. XXXIII Encontro Nacional de Engenharia de Produção. Salvador/BA,

2013.

[11] TAPPING, D; LUYSTER, T.; SHUKER, T. Value Stream Management: eight

steps to planning, mapping, and sustaining lean improvements. New York:

Productivity Press, 2002.

[12] ABDULLAH, F. Lean Manufacturing Tools and Techniques in the Process

Industry with a focus on Steel. School of Engineering. University of

Pittsburgh, 2003.

[13] MELTON, T. The Benefits of Lean Manufacturing: What Lean Thinking

has to Offer the Process Industries. Chemical Engineering Research and Design ,

662-673, 2005.

[14] PINTO, J. P. Lean Thinking: Introdução ao pensamento magro. Comunidade

Lean Thinking, 2008.

[15] BASTOS,

Bernardo Campbell; CHAVES, Carlos. Aplicação de Lean Manufacturing em uma Linha

de Produção de uma Empresa do Setor Automotivo. In: Simpósio de Excelência em

Gestão e Tecnologia, IX SEGeT. Anais... Resende, 2012, p. 1-15. Disponível em:

<https://www.aedb.br/seget/arquivos/artigos12/42916442.pdf>. Acesso em:

31 ago. 2020.

[16] WALTER, Olga Maria Formigoni

Carvalho; TUBINO, Dálvio Ferrari. Mapeamento do fluxo de valor como proposta de

melhoria do processo produtivo de uma fábrica de reservatório. In: Congresso

Brasileiro de Engenharia de Produção, 1. 2011, Ponta Grossa. Disponível em:

<https://www.abepro.org.br/biblioteca/enegep2010_TN_STO_113_17330.pdf>.

Acesso em: 15 mai. 2021

orcid.org/0000-0002-0416-7591

orcid.org/0000-0001-9045-6762