1.

Introdução

1.1

Contextualização

Processos de

Manufatura Avançada (P.M.A.) necessitam de rigoroso controle da cadeia

produtiva e da qualidade dos itens a serem fabricados [1]. Ferramentas de gestão de processos

foram concebidas para auxiliar na análise de problemas, bem como na busca de

possíveis causa-raízes e motivos que levaram a ocorrência de falha na cadeia de

produção

[2], [3].

Com o advento

da Manufatura 4.0, sistemas informatizados que atuam em tempo real com o

processo de produção, chamados de Manufacturing Execution System (M.E.S.,

ou Sistema de Execução da Manufatura, tradução-livre do inglês) surgiram, a fim

de garantir o supervisão do fluxo fabril através de sistemas computacionais [1]–[4].

Sendo assim,

ao longo do processo de manufatura automotiva, surgem uma grande quantidade de

dados e registros das operações, peças e consumo de itens utilizados no

processo de fabricação, recursos esses que se tratados de maneira adequada e

disponibilizados para tomada de decisão do gestor do processo, podem facilitar

qual estratégia de negócio e de produção deve ser tomada [4]–[8].

As ferramentas

de gestão de processo possuem certas limitações com relação a análise de grande

volume de dados, o que torna as tomadas de decisão restritas à análises de

maneira empírica, dado experiências pontuais com os problemas e falhas que

ocorrem na cadeia de produção, onde pode se considerar ou não a repetibilidade

das ocorrências [9].

Em contrapartida, um aspecto positivo da utilização de sistemas integrados da

Manufatura 4.0 é a possibilidade da coleta dessa informação, pois ela gera

padrões que podem ser encontrados, analisados e assim serem tratados de certa

forma com técnicas computacionais que tem por base a mineração dos dados [2], [4], [5], [7], [10].

1.2

Descrição

do problema

Interrupções

em processos de manufatura ocorrem por diversos motivos, e cada um possui o que

é chamado de modo de falha [2], ou seja, como a falha veio a ocorrer. Em uma linha de

produção contínua, esses modos de falha são motivo para registro de paradas de

linha, e assim perda financeira.

Em uma linha

de produção de uma indústria do setor automotivo, o processo contínuo de

fabricação de veículos automotores pode sofrer de paradas de linha por registro

dos colaboradores de cada estação de trabalho, por parada de ferramenta, por

falta de qualidade das peças, por falta de entrega de peças no tempo correto [8].

Registros são

coletados do tempo inicial, final, de qual tipo de parada são coletados, porém

quando aplicadas as ferramentas de gestão de processos, muitas delas ficam

restritas a análises pontuais do problema, onde se considera ou não sua

recorrência, o que depende de cada caso.

1.3

Objetivos

1.3.1

Objetivo

Geral

Previsão do

perfil e do tipo de parada de linha (quanto tempo durarão as paradas de linha

no instante em que são geradas, se causada por operador ou máquina), dada

entrada de um evento de parada de linha que ocorre em tempo real.

1.3.2

Objetivos

Específicos

·

Tendência de

parada de linha de acordo com as operações executadas nas estações de trabalho

dos colaboradores;

·

Projeção das

possíveis paradas de linha que possam impactar, com maior ou menor tempo,

futuras ocorrências;

·

Modelo de previsão

retornar valores com a maior precisão possível de estimativa de tempo para

longas paradas de linha, pois assim será possível mobilizar o gestor do negócio

e o gestor da manutenção nas melhores estratégias para retorno das condições de

base da linha de produção.

1.4

Justificativa

A linha de

produção da indústria a ser analisada possui capacidade produtiva de 1.040

carros/dia sendo que, por conta de paradas de linha, a mesma atinge 920

carros/dia de produção real. É de interesse do operador do negócio o estudo,

dos últimos 3 anos (de 2018 até 2020), de todas as paradas de linha, a fim de

que se encontre oportunidades de ganho de produção e tempo na execução das

operações em todo o processo, bem como reduzir o tempo ocioso de parada de

linha, ou seja, procurar entender os modo de falha, para reduzir sua

ocorrência.

2

Fundamentação

Teórica

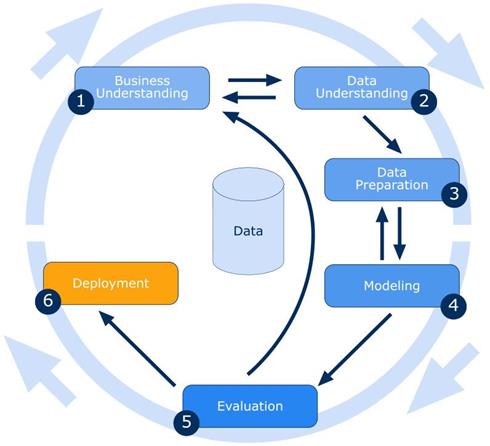

Para abordagem

das informações que são geradas a todo momento no ambiente industrial, a

metodologia CRISP-DM, que é a abreviação de Cross Industry Standard

Process for Data Mining que, trazendo para o português, pode ser entendida

como processo padrão da indústria cruzada para mineração de dados, foi

elaborada. Essa é uma metodologia capaz de transformar os dados da empresa em

conhecimento e informações de gerenciamento.

Criada na década de 1990, a CRISP-DM surgiu da necessidade

dos profissionais de Data Mining de padronização do processo de análise e

mineração de grande quantidade de dados. O CRISP-DM surgiu justamente para

atender aos projetos que estão diretamente envolvidos com o processamento e a

análise de um grande volume de dados. [11]

O DM faz parte

de Data Science, que utiliza estatística e matemática como base para

cruzamento de dados, por meio de técnicas de indução para propor hipóteses e

solucionar questões empresariais. De maneira simplificada, é a mineração de

dados que vai conseguir transformar todo o volume de dados em informações úteis

para o gerenciamento e a tomada de decisões.

Figura

1: Ciclo de gerenciamento e implementação do CRISP-DM, e suas 6 etapas de implementação.

Fonte: https://semantix.com.br/como-explorar-e-gerenciar-dados-com-o-crisp-dm/

2.1

Área

do Negócio

A busca por

competitividade entre grandes marcas no mercado, bem como a constante melhoria

dos processos de fabricação, faz com que novos modelos e estruturas de

organização da manufatura venham a surgir como resultado final desses fatores

citados. Modelos de produção em grande escala, com definições de tarefas a

serem executadas por mão-de-obra, seja ela qualificada ou não, foram

conceituados nas revoluções industriais ocorridas nos séculos XIX e XX [12].

Dos modelos de

organização industrial existentes, três exemplos se destacam, dos quais:

Taylorismo, Fordismo e Toyotismo. Do primeiro citado, o Taylorismo, temos a

criação do conceito de Administração Científica de um processo de produção [12], que se caracteriza por:

·

Priorização do

métodos científicos, em face dos empíricos;

·

Recrutamento do

melhor colaborador para cada parte do processo de manufatura;

·

Capacitação

constante do colaborador;

·

Cooperação entre

líderes e liderados;

·

Estudos de tempos

e movimentos dos colaboradores.

Seguindo as

definições, o Fordismo foi conceituado por Henry Ford como uma adaptação do

Taylorismo: com a adição de um processo contínuo e ininterrupto, a exemplo uma

“esteira rolante”, ditando assim um novo ritmo de trabalho. Com isso, Henry

Ford conseguiu reduzir ainda mais o tempo no processo de manufatura, além de

permitir a introdução de maquinário trabalhando em conjunto com seres humanos,

como também fazendo com que fornecedores de peças e itens a serem montados no

produto ficassem localizados cada vez mais próximos do processo de montagem

final [12].

Com a mudança

no perfil de consumo das pessoas nos séculos XX e XXI, um sistema surgido no

Japão pós-segunda guerra mundial, chamado Toyotismo, emergiu com o conceito de

fabricação simples e enxuta [12]. Nesse modelo de produção, os lotes de produção são baseados na demanda

dos clientes, não possuindo assim estoque como no Taylorismo e Fordismo, o que

já evita desperdício de materiais e mão-de-obra. Além disso, o colaborador

executa várias tarefas em escala (multitarefas) e existe uma integração maior

com o espaço de trabalho.

Para o setor

automotivo, o modelo Toyotista ganhou cada vez mais espaço, também com o

advento da manufatura enxuta [13], que pelo seu conceito visa cada vez mais a melhoria do processo com o

controle e diminuição dos custos e tempo de produção, mantendo a qualidade de

todo o processo, em conjunto com a manufatura 4.0, recebendo esse nome por ser

contemporânea a 4ª revolução industrial – uso de tecnologias de ponta e

processos computacionais [2], [14]. Sendo assim, possui como meta a

integração dos processos de manufatura a sistemas computacionais de controle de

produção, qualidade e tempo de operação na linha contínua. Adicionalmente, o

conceito de Manufatura de Classe Mundial (do inglês World Class

Manufacturing – W.C.M.) surge já na década de 1980 para integrar as

diversas definições de melhoria de processo de produção da manufatura, visando

sempre o controle do tempo de execução, qualidade, segurança do colaborador e

entrega eficaz e efetiva do produto final para o cliente [14].

Portanto, a

proposta de melhoria de processo por paradas de linha de produção, bem como a

diminuição desse tempo à luz do que ocorre em toda a cadeia de produção de uma

empresa do setor automotivo, permite a implementação da mineração dos dados

coletados pelos sistemas de controle do processo de manufatura, a fim de que

sejam encontrados padrões de perdas produtivas, com proposta através da análise

realizada de diminuir os impactos na produção, em conjunto com o uso de

ferramentas empíricas de gestão de processos, como o W.C.M.

2.2

Mineração

de Dados

Mineração de

Dados (Data Mining, em tradução livre) é o nome dado a um conjunto de técnicas

e procedimentos que tenta extrair informações de nível semântico mais alto a

partir de dados brutos, em outras palavras, permitindo a análise de grandes

volumes de dados para extração de conhecimento [1], [3].

Este

conhecimento pode ser na forma de regras descritivas dos dados, modelos que

permitem a classificação de dados desconhecidos a partir de análise de dados já

conhecidos, previsões, detecção de anomalias, visualização anotada ou dirigida,

entre outros. Embora muitas destas abordagens tratem com dados tabulares, é

possível extrair informações tabulares de dados estruturados de forma

diferente, como na Web. [11].

Para

identificarmos quando uma base de dados é adequada para uma mineração de dados

ou não, o conjunto de dados deve representar, de forma confiável, o universo

(mundo real) a ser investigado, possibilitando assim inferir a situação

problema como um todo, seja pela perspectiva de completeza ou complexidade do

problema. Um dos “mitos” criados, a partir da motivação inicial das discussões

sobre a mineração de dados, era ser uma alternativa para “grandes” bases de

dados [4], [9].

Este fato

decorreu da própria dificuldade de processamento inerente à descoberta e

identificação de informações oportunas ao processo decisório em grandes

conjuntos.

Como muitas

bases de dados sofrem interferências de diversas formas, a elas atribuimos o

nome de ruído. “Ruído” representa conteúdo nas bases de dados que pode

prejudicar a qualidade da informação extraída, a partir de qualquer método,

seja ele tradicional ou baseado em estratégias mais elaboradas. Destacam-se

como ruídos: valores fora do domínio, ausência de valores, inconsistências,

dentre outras [9], [11].

É importante

lembrar que o mundo real é ruidoso, ou seja, se uma base de dados representa

uma abstração deste mundo real, esta será ruidosa a despeito dos esforços

despendidos para a sua modelagem e respectiva população. Cabe aos profissionais

da área de tecnologia da informação minimizar o impacto negativo que estes

ruídos possam representar nas informações extraídas e disponibilizadas aos

gestores. Por exemplo, todas as vezes que, ao informar os dados cadastrais se omite

ou não se informa corretamente a renda, gera-se um ruído no conjunto de dados [11].

2.3

Trabalhos

Relacionados

Processos de

Manufatura Inteligente demandam aplicações de alta complexidade, no que se

refere a estudos de caso que indiquem soluções para, por exemplo, problemas de

falta de qualidade no item manufaturado, ou até mesmo paradas de produção

provocadas por falha em equipamentos. A integração de sistemas de automação

com soluções de Internet das Coisas (do inglês Internet of Things, com

sigla IoT) permite a aquisição de grande volume de informações, o que

muitas vezes deixam de ser analisados por falta de conhecimento para tal [15]. Para esses e outros casos ligados a

otimização da produtividade em indústria e processos de manufatura, a mineração

de dados surgiu com o propósito de extração de informações, que eram

desconhecidas até então, e assim torná-las válidas, bem como compreensíveis, de

grandes bases de dados com o intuito de melhorar e otimizar as tomadas de

decisão que devem ser feitas pelo gerente do negócio [9].

Técnicas

diversas para extração de informação de grande quantidade de dados, tais como Random

Forest, redes Bayseanas, algoritmos de classificação, redes neurais

artificiais (da sigla RNA), árvores de decisão, sistemas de lógica Fuzzy

e algoritmos genéticos, são utilizadas como propostas de solução, dependendo do

cenário que exige solução de problema proposto [4], [6]–[8], [16].

Em se tratando

da abordagem Random Forest, este método consiste nas correlações que são

estimadas de acordo com os resultados de saída de várias árvores de decisão,

onde esses diversos resultados das saídas são combinados, para assim termos uma

saída única. Cada resultado de saída corresponde a uma “escolha” que é feita

pela árvore de decisão, em sua unidade, sendo que cada árvore trabalha com um

trecho de amostras da base de dados, onde esses trechos são aleatórios e de

mesmo tamanho, para que não haja desbalanceamento das sub-bases. A combinação

de todas as escolhas denota na escolha global, onde cada árvore de decisão que

participa do processo possui igual poder de decisão no valor de saída final,

sendo esse do Random Forest, correspondente então a base de dados

completa [17].

Aplicações do

Random Forest para detecção de defeitos em soldas feitas por robô [17], bem como detecção de falhas em

camadas de dispositivos semicondutores em sua fase de fabricação [16] são exemplos de situações onde o Random

Forest foi aplicado para previsão de situações que estavam fora do padrão

esperado, para controle do processo de manufatura avançada e de qualidade

exigido em cada cenário citado.

3

Materiais

e Métodos

3.1

Descrição

da base de dados

A Base de

dados analisada possui, em tamanho total, 1.2GB de informações, contendo na

mesma 12 colunas com 579.237 linhas de informações acerca dos mais variados

tipos de operações que resultaram em paradas de linha. Foram levantados dados

de 2018 até 2020 de histórico de paradas de linha, com extração realizada em um

banco de dados SQL. A Tabela 1 mostra dicionário de dados montado.

Tabela

1: Dicionário

de dados utilizado para previsão

|

Nome do campo

|

Tipo de dado

|

Descrição

|

|

ProductionOrderId

|

Long

|

Número de batismo do veículo.

|

|

CallStartTime

|

Time

|

Tempo que marca o início do alerta de da parada de linha.

|

|

CallEndTime

|

Time

|

Tempo que marca o fim de parada de linha.

|

|

Time_DIFF

|

Time

|

Diferença de tempo entre CallEndTime - CallStartTime

|

|

StopLineStartTime

|

Time

|

Tempo que marca o início de parada de linha.

|

|

StopLineEndTime

|

Time

|

Tempo que marca o fim de parada de linha.

|

|

StopButtonStartTime

|

Time

|

Tempo que marca o início da solicitação de parada de linha

|

|

StopButtonEndTime

|

Time

|

Tempo que marca o fim da solicitação de parada de linha

|

|

Workplace

|

String

|

Código referente a estação de trabalho onde houve parada de linha.

|

|

Type

|

String

|

Tipo de parada: se causada pelo operador, se a parada da linha foi

causada por falha na máquina.

|

|

Type_BIN

|

Long

|

0 = Operator; 1 = Fail

|

|

Operation

|

String

|

Tipo de operação que houve parada.

|

3.2

Análise

Descritiva dos Dados

Temos, de

parte dos atributos numéricos, os tipos de dados sinalizados como Time,

que correspondem a todos os tempos de início e fim de parada de linha na

produção. Já os que estão indicados como sendo de atributo nominal, que são do

tipo String, representam o local onde houve a parada de linha, o modo de

parada – se parada executada por ação humana, ou máquina – e qual tipo de

operação foi impactada com a parada de linha.

Em relação a

este último – nome do campo Operation – temos a classificação em: parada

por conta de ferramentas (índice SCR, GEN, F), paradas por falta de qualidade

na operação (tipos QCE), parada por falta de finalização do processo (tipos

PCE) e paradas por falta de leitura de peças montadas (TRA, TRP, OGG, CERT,

CEL). O tipo de dado que ficou sinalizado como Long representa o número

de batismo da carroceria, o mesmo que vai na documentação do carro e fica

atrelado ao chassi do mesmo. Toda vez que existe uma parada de linha na

produção, o valor de início, fim, qual estação de trabalho e qual operação

sofreu impacto é registrado no sistema de manufatura.

Através da

tabela de informações sobre as paradas de linha, foram escolhidos como

atributos numéricos a diferença de tempo entre o início e fim da parada

(chamado de CallStartTime e CalllEndTime, respectivamente) e como

atributo de classe se a parada de linha foi gerada por operador (nomeada de Operator),

ou por falha no processo (Nomeada de Fail).

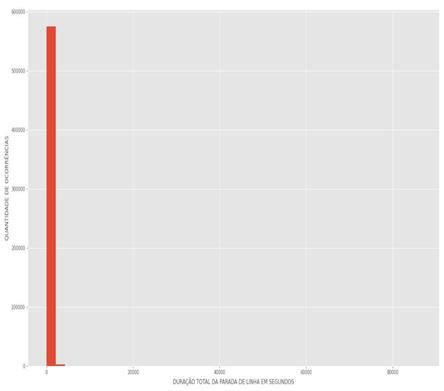

Extrações de

gráficos também foram realizadas, de tal forma que foram expostos na primeira

análise de tempo, todos os valores de tempo encontrados, em segundos, conforme Figura

1.

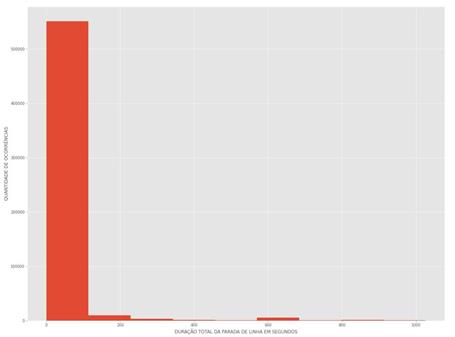

Diante de

melhor análise a se tornar evidente, foi realizada nova extração mostrada na Figura

2, essa com os primeiros 1000 segundos de paradas, pois foi percebido que as

paradas de linha estavam mais concentradas nesse intervalo de tempo.

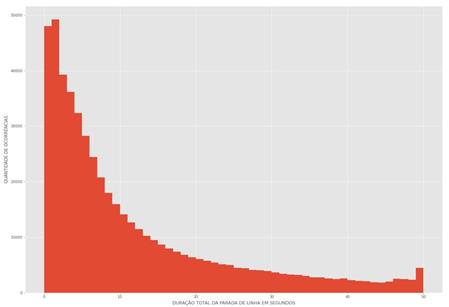

Logo em

seguida, para refinamento ainda mais detalhado da informação, foram

evidenciados os 50 primeiros valores medidos de tempo, também em segundos, da

quantidade de ocorrências de parada de linha de produção (ou seja, quantas

vezes uma parada de 1 segundo influenciou no total de paradas), exibidos na Figura

3.

3.3

Pré-processamento

dos dados

Por critério

de seleção, foram escolhidas as colunas CallStartTime e CallEndTime

para análise a diferença de tempo de parada de linha na produção, e assim

criada uma nova coluna chamada Time_Diff. Também foi realizada a criação

de uma coluna intitulada Type_BIN, que corresponde a informação binária

da coluna Type, onde o índice 0 corresponde a todas as paradas relacionadas a operator

e o índice 1 a todas as paradas relacionadas a fail das operações,

constando sempre o tipo de operação que provocou a parada, na coluna Operation.

Figura 2: Análise do total de ocorrências de

paradas de linha, em segundos.

Figura 3: Análise dos primeiros 1000 segundos

de parada de linha.

Figura 4: Análise dos 50 primeiros valores de

tempo, em segundos, correspondente as ocorrências de paradas de linha.

Para também

melhorar a execução de nosso algoritmo, como também termos uma categorização

das classes de maneira mais adequada, foram criadas novas colunas, em formato

de labels, das colunas trabalhadas nesta base de dados, dos quais:

·

Workplace_Category:

label encoder de workplace;

·

Operation_Category:

label encoder de operation;

·

Criação de

StopLineShift (período do dia da parada): com label enconder, categorizada para

StopLineShift_Category, se no primeiro, segundo ou terceiro turno de produção;

·

Criação de

StopLineCriticality (criticidade da parada): com label encoder, categorizada

para StopLineCriticality_Category, criticidade da parada de linha;

·

Chassis_Category -

label enconder de ProductionOrderId.

Também

foram necessárias algumas transformações de colunas e variáveis, para correto

ajuste da base de dados disponibilizada ao modelo de previsão, que foram as

seguintes:

·

TimeDiffSeconds:

transformação de TIME_DIFF em segundos;

·

Criação da coluna

Time_diff_seconds_bins: distribuição da classe TimeDiffSeconds em ranges de

tempo, para melhor análise da abordagem de Random Forest na base de

dados;

·

Colunas da base de

dados utilizadas para treinamento do modelo: ["Chassis_Category",

"Type_BIN", "Workplace_Category",

"Operation_Category", "Time_diff_seconds_bins",

"StopLineShift_Category", "StopLineCriticality_Category"]

Finalmente,

temos a organização tanto da base de dados, como dos gráficos gerados e do

treinamento e validação do modelo no formato de arquivos de processamento,

debug e geração de dados no formato de plataforma colaborativa, como exemplo a

que foi utilizada, o Google Colab. Na plataforma em questão, foram

elencados coluna para as seguintes distribuições:

·

Turno de

ocorrência da parada de linha, se primeiro, segundo ou terceiro turno de

produção;

·

Criticidade da

parada de linha, de acordo com a quantidade, em segundos da parada de linha. Os

indicadores para criação dessa nova coluna foram sinalizados como:

o Se tempo de parada entre 0 e 540

segundos, criticidade baixa;

o Se tempo de parada entre 541 e 1140

segundos, criticidade média;

o Se tempo de parada entre 1141 e 1740

segundos, criticidade alta;

o Se tempo de parada entre 1741 e 2340

segundos, criticidade altíssima;

o Se tempo de parada maior que 2341

segundos, criticidade desastre.

3.4

Metodologia

Experimental

Primeiramente,

a coleta de informações foi realizada através de um arquivo .csv disponibilizado

pelo stakeholder, para fins de análise e tratamento das linhas, quando

necessário, com características já citadas em 3.1. Logo após, foram definidas

quais transformações seriam necessárias para adaptação da base de dados, e

assim ter a possibilidade de manipulação o mais adequada possível dos dados,

tanto para a aquisição de gráficos relativos a paradas de linha de produção, e

sua quantidade de paradas de acordo com a estação de trabalho, por exemplo,

como para o modelo de previsão proposto, para nosso cenário o Random Forest,

conforme mencionado em 3.3.

Em seguida,

foi realizado o processamento da base, de acordo com os atributos de classe

escolhidos e assim categorizados, para melhor análise e performance do modelo

utilizado. Com isso, foi possível a extração total da quantidade de paradas de

linha existentes, do tempo que cada uma dessas paradas de linha influenciou na

linha de produção, a tendência de maior ocorrência de paradas de linha, por

exemplo, se quando com tempo menor que 60 segundos ou maior que 60

segundos.

Finalmente, já

para o modelo de previsão utilizado, as colunas criadas em 3.3 suportaram a

estimativa dos valores encontrados, tanto para a parte da base de dados que foi

utilizada para treinamento do modelo, como para validação do mesmo. Foi feita

uma distribuição de classes, onde os períodos de tempo que houveram maiores

ocorrências de parada de linha recebem o menor intervalo de classes, para assim

a previsão ocorrer o mais próxima do esperado, em se tratando da realidade de

paradas de linha da produção, e um balanceamento da quantidade de amostras de

cada classe, de tal forma que para a base de treinamento ter a mesma quantidade

de amostras da classe com menor quantidade de amostras, que no caso foi a

classe 10 com 2410 amostras, independente do intervalo de classes, fazer o

treinamento da previsão o mais balanceado possível.

Adicionalmente,

das classes com mais amostras foi realizado uma permuta de índices, para

validação do treinamento. Com o proposto, conseguimos uma estratificação de 12

intervalos de classe, que nos permite assim identificar melhor os padrões de

criticidade de parada de linha. Os intervalos das classes estão apresentados na

Figura 5:

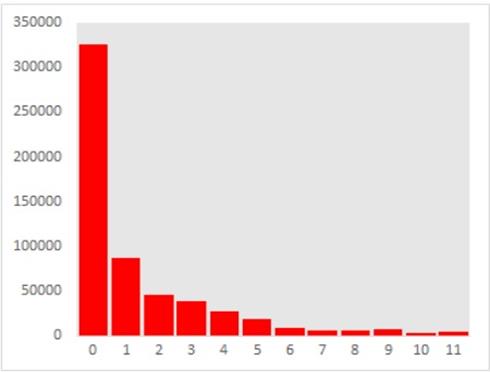

Figura 5: Gráfico contendo a estratificação da quantidade de

amostras, de acordo com as classes separadas para previsão das paradas de

linha.

4

Resultados

Antes do

balanceamento das amostras nas classes ser realizado, conforme comentado em

3.4, o modelo de previsão fez o processamento das informações contidas na base

de dados, de acordo com a quantidade de amostras presentes em cada intervalo de

classes, desconsiderando assim o mínimo valor de amostras apontado na classe 10

utilizado para, posteriormente, balancear a quantidade de amostras nas demais

classes, de 2410 registros. Eis que os resultados obtidos pela precisão do

modelo Random Forest seguem abaixo:

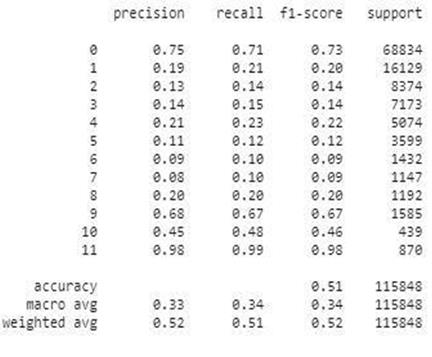

Tabela 2: Valores

de acurácia do modelo de previsão, sem o balanceamento da quantidade de

amostras entre as classes.

Com a acurácia

em 51%, foi necessário reanalisar o pré-processamento, para entendimento dos

valores, e foi constatado que seria necessário uma nova distribuição de

amostras entre as classes era necessária para uma nova validação do modelo de

previsão, mantendo como meta os intervalos de tempo que possuem maiores

ocorrências de parada de linha, como o menor intervalo intra-classe.

Sendo assim, a

validação do modelo fica mais detalhada, de tal forma a saber se várias paradas

de criticidade baixa influenciam com maior ou menor frequência do que uma

parada longa que causa um valor alto de parada de linha de produção. Depois do

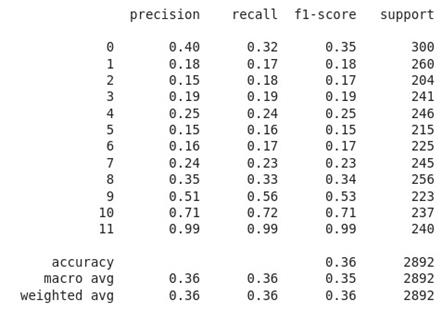

balanceamento das classes, temos o seguinte resultado para a previsão:

Tabela 3: Valores de acurácia do modelo de

previsão, com o balanceamento da quantidade de amostras entre as classes,

baseado na classe com menor quantidade de índices, no caso a classe 11, com 2410

registros.

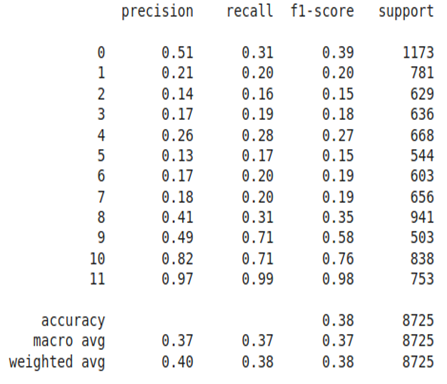

Tabela 4: Valores de acurácia do modelo de

previsão, com o balanceamento da quantidade de amostras entre as classes,

baseado na classe com menor quantidade de índices, no caso a classe 11, com

2410 registros, variando em termos de amostras, conforme as já utilizadas em

primeira validação do modelo.

A avaliação

que é feita também para treinamento do modelo, considerou a substituição de

valores onde tivemos classes com mais do que 2410 registros, e não houve

mudança brusca nos valores de precisão atingidos, conforme tabelas 5 e 6 acima,

que registraram 36% e 38% de previsão final, respectivamente. Houve

considerável melhora nas previsões das classes 5 até a 11, que para o gerente

do negócio torna-se mais interessante saber, por exemplo, com mais precisão

quando paradas registradas na base de dados que são acima de 1 minuto podem impactar

o processo de produção.

Em se tratando

das paradas com menos de 1 minuto, por mais que ocorram com maior frequência, é

de se saber que são paradas que ocorrem, pelo presente estudo, por falta de

adequação do tempo-ciclo de operação dos colaboradores nas estações de

trabalho.

4.1

Discussão

Com os

resultados encontrados, o gerente do negócio da indústria estudada pode, então,

ter tomadas de decisão de tal forma que as paradas de linha que mais impactam o

processo são aquelas em que:

·

O templo-ciclo de

execução da operação não está conforme o previsto para o ritmo da linha de

produção, ou seja, curto espaço de tempo para várias atividades na estação de

trabalho serem exercidas;

·

Falta ou

reciclagem de treinamento e capacitação do colaborador em realizar as

atividades, de acordo com a estação de trabalho;

·

O número de carros

por hora que são fabricados na linha não está de acordo com a quantidade de

colaboradores exigidos para execução da quantidade de atividades nas estações

de trabalho;

·

Quebras

ocasionadas por ferramentas do processo precisam de maior monitoramento do time

da Manutenção, com relação a ações de execução das atividades necessárias de manutenção

preventiva/preditiva.

5

Conclusões

e Trabalhos Futuros

O

perfil de perda a ser previsto auxiliará na tomada de decisão do gerente do

negócio quando, por exemplo, eventos de paradas de programação para reparação

dos equipamentos serão necessários de acontecer, para prevenir grandes paradas

de linha.

É

esperado, também, com os valores encontrados pela previsão, aumento na

eficiência e eficácia em cada estação de trabalho, considerando que correções

no tempo-ciclo de operação já citados sejam realizados, para assim atingir o

objetivo da previsão mais próxima da realidade de modos de falha para as

paradas de linha que ocorrem na manufatura.

Como

proposta de trabalho futuro, a correlação dessa base de dados com outras bases

de dados que coletam informações distintas de perdas produtivas, como perdas

por atraso logístico externa a cadeia de produção, perdas por falha de outras

oficinas ligadas a entrega de peças e carrocerias para manufatura, a saber da

oficina de Prensas de chapas e do parque de fornecedores.

Finalmente,

também segue a proposta da aplicação de outras técnicas de previsão, a saber

séries temporais, algoritmos genéticos, e quaisquer outras técnicas de

algoritmos de aprendizado de máquina ou de inteligência artificial, que possa

retornar valores adequados para auxílio do gerente do negócio na tomada de

decisão.

Referências

[1] M. G. B, S. Chren,

B. Rossi, and T. Pitner, for Smart Grid Systems, vol. 1. Springer

International Publishing, 2019.

[2] M. Syafrudin, G.

Alfian, N. L. Fitriyani, and J. Rhee, “Performance analysis of IoT-based

sensor, big data processing, and machine learning model for real-time

monitoring system in automotive manufacturing,” Sensors (Switzerland),

vol. 18, no. 9, 2018.

[3] L. Rokach and O.

Maimon, “Data mining for improving the quality of manufacturing: A feature set

decomposition approach,” J. Intell. Manuf., vol. 17, no. 3, pp. 285–299,

2006.

[4] C. Gröger, F.

Niedermann, and B. Mitschang, “Data mining-driven manufacturing process

optimization,” Lect. Notes Eng. Comput. Sci., vol. 3, pp. 1475–1481,

2012.

[5] G. Filios, “An

Agnostic Data-Driven Approach to Predict Stoppages of Industrial Packing

Machine in Near Future,” pp. 236–243, 2020.

[6] C. Dudas, M.

Frantzén, and A. H. C. Ng, “A synergy of multi-objective optimization and data

mining for the analysis of a flexible flow shop,” Robot. Comput. Integr.

Manuf., vol. 27, no. 4, pp. 687–695, 2011.

[7] C. Dudas, A. H. C.

Ng, L. Pehrsson, and H. Boström, “Integration of data mining and

multi-objective optimisation for decision support in production systems

development,” Int. J. Comput. Integr. Manuf., vol. 27, no. 9, pp.

824–839, 2014.

[8] A. Luckow et al.,

“Artificial Intelligence and Deep Learning Applications for Automotive

Manufacturing,” Proc. - 2018 IEEE Int. Conf. Big Data, Big Data 2018, pp. 3144–3152, 2019.

[9] K. Wang, “Applying

data mining to manufacturing: The nature and implications,” J. Intell.

Manuf., vol. 18, no. 4, pp. 487–495, 2007.

[10] A. Majeed, J. Lv, and

T. Peng, “A framework for big data driven process analysis and optimization for

additive manufacturing,” Rapid Prototyp. J., vol. 25, no. 2, pp.

308–321, 2019.

[11] P. C. Ncr et al.,

“Step-by-step data mining guide,” SPSS inc, vol. 78, pp. 1–78, 2000.

[12] C. J. Muller, “A evolução dos sistemas

de manufatura e a necessidade de mudança nos sistemas de controle e custeio,”

p. 222, 1996.

[13] L. C. Maia, a. C. Alves, and C. L. Leão,

“Metodologias Para Implementar Lean Production: Uma Revisão Critica De

Literatura,” ClLME´2011, p. 0915A, 2011.

[14] F. Pereira, L. Carelli, C. Manuel, T. Rodriguez,

and L. M. Rôa, “Proposta de adequação do processo de inspeção com base nos

conceitos do lean manufacturing : estudo de caso em um fabricante de

equipamentos agrícolas.,” vol. 1, p. 86, 2016.

[15] D. Wu, C. Jennings, J.

Terpenny, R. X. Gao, and S. Kumara, “A Comparative Study on Machine Learning

Algorithms for Smart Manufacturing: Tool Wear Prediction Using Random Forests,”

J. Manuf. Sci. Eng. Trans. ASME, vol. 139, no. 7, 2017.

[16] L. Puggini, J. Doyle,

and S. McLoone, “Fault detection using random forest similarity distance,” IFAC-PapersOnLine,

vol. 28, no. 21, pp. 583–588, 2015.

[17] Z. Zhang, Z. Yang, W.

Ren, and G. Wen, “Random forest-based real-time defect detection of Al alloy in

robotic arc welding using optical spectrum,” J. Manuf. Process., vol. 42, no. April, pp.

51–59, 2019.

orcid.org/0000-0001-8116-5314

orcid.org/0000-0002-0909-5152

orcid.org/0000-0001-7231-068X

orcid.org/0000-0003-0607-1750