1

Introdução

Segundo o

estudo feito pelo Fundo Mundial para a Natureza (WWF, apud Coelho, 2019),

o Brasil é o 4º país que mais produz lixo no mundo, ficando atrás somente dos

Estados Unidos, China e Índia, consecutivamente. O volume de lixo descartado no

Brasil anualmente é de 11.355.220 toneladas e apenas 1,28% é reciclado. Segundo

o Banco Mundial (BM, apud Coelho, 2019), pouco mais de 2,4 milhões de

toneladas são de materiais plásticos que são irregularmente descartados sem

tratamento e até mesmo em lixões a céu aberto [1].

No presente

trabalho será abordada a reciclagem como uma alternativa lucrativa para uma

indústria plástica do sul de Santa Catarina, bem como inúmeros benefícios que

este processo pode trazer ao meio ambiente como um todo. Pois a Empresa em

questão não possui nenhum histórico anterior de reutilização de rejeitos dentro

do próprio processo produtivo, sendo este o primeiro estudo voltado a atender

esta demanda específica. A literatura traz exemplos de estudos de caso, como

pode ser visto, por exemplo, em um estudo no qual a metodologia empregada

descreveu um caso de análise e solução de problema e utilizou as ferramentas do

Lean manufacturing para reduzir desperdícios [2]. Outros trabalhos também utilizaram

conceitos semelhantes, como por exemplo o estudo de caso em uma empresa de

injeção de plástico para componentes automotivos em Portugal [3], outro estudo realizado no Peru, onde

buscaram alternativas para a gestão eficiente dos resíduos gerados por empresa

de plástico [4]. Inclusive, é de suma importância o

conhecimento do ciclo de vida dos produtos plásticos de acordo com suas

diferentes categorias [5].

Buscando

aumentar a visibilidade da Empresa nesse cenário de envolvimento ambiental, bem

como proporcionar lucro para a mesma, e reduzir o volume de descarte, esse

trabalho teve como objetivo principal a não geração de rejeitos no processo

produtivo, reintegrando no próprio processo o rejeito gerado, por meio da

moagem e reformulação das misturas e por meio da implementação de um moinho,

garantindo um retorno de capital significativo, e ainda assim mantendo todas as

qualidades do produto final e visando reduzir também o acúmulo de descartes de

rejeitos ao meio ambiente.

Esta pesquisa

está ligada tanto ao desenvolvimento de novas rotas de processos, garantindo

uma maior rentabilidade a indústria, como também diminuindo o impacto deste

resíduo sólido no meio ambiente

2

Setor

da indústria plástica

Segundo Paoli

e Rabello (2013), o trabalho com materiais poliméricos não é uma tarefa fácil,

são inúmeras as variáveis envolvidas – natureza química, massa molar e sua

distribuição, arquitetura molecular, cristalinidade, morfologia, impurezas,

etc. São materiais que dependem da rota de síntese e das condições de

processamento [6].

Segundo dados

do Banco Mundial (BM, apud Coelho, 2019), no Brasil mais de 2,4 milhões

de toneladas de plástico são descartados irregularmente, sem nenhuma forma de

tratamento ou até mesmo de separação, muitas das vezes depositados em lixões a

céu aberto. Cerca de 7,7 milhões de toneladas de lixo são encaminhados a

aterros sanitários [1].

2.1 Indústrias plásticas brasileiras e o meio ambiente

Visando

reduzir um pouco a poluição, em 2004 o Conselho Nacional do Meio Ambiente

(CONAMA) proibiu a queima de pneus a céu aberto, devido a esta queima produzir

emissões tóxicas por terem a presença de substâncias como dioxinas e furanos

que contém cloro. A Resolução nº 258/1999 do CONAMA afirma que a partir de 2005

à cada quatro pneus novos o fabricante deve recolher cinco pneus inservíveis,

pois os mesmos ainda podem ser utilizados para outros fins como pó de borracha

para fabricar tapetes, solados de sapatos e até mesmo pavimentações de estradas [7].

Assim como a

queima da borracha, a do plástico também libera na atmosfera gases tóxicos como

alógenos e dióxido de nitrogênio e dióxido de enxofre que são extremamente

prejudiciais à saúde humana. O descarte incorreto deste material traz prejuízos

a qualidade do ar, do solo e também de sistemas de fornecimento de água,

podendo poluir aquíferos e reservatórios, provocando aumento de problemas

respiratórios, doenças cardíacas e danos ao sistema nervoso de pessoas expostas

[1].

Atualmente a

indústria de transformação do plástico brasileira é o quarto setor que mais

emprega no país, ficando atrás apenas das indústrias de confecção de vestuário

e acessórios e abate e fabricação de carnes, tendo cerca de 11.559 empresas

transformadoras de plásticos ativas, gerando em torno de 325 mil empregos,

principalmente no Sul e Sudeste do país. O dirigente do Simpesc explica que o

Estado é o único em que o nível de produção per capita é equivalente a países

desenvolvidos, servindo o Brasil todo e em alguns casos até exportando para

outros países. O mesmo afirma que a diferença do Estado é justamente pelo fato

de ter grandes empresas em diversas sub-regiões do Estado, onde cada uma tem

sua especialidade como exemplo o sul em descartáveis, o norte em produtos para

construção civil e peças técnicas e o oeste em embalagens [8].

2.2 Processo de injeção plástica

A moldagem por

injeção (injection molding) é a técnica mais importante para a transformação de

produtos plásticos nas mais variadas formas, com uma série de vantagens,

especialmente para produção de peças seriadas em grande quantidade. Uma máquina

injetora é composta por duas partes principais, a unidade de injeção, onde o

material é preparado (fundido e dosado) e injetado na velocidade e pressão

programadas para dentro do molde, e a unidade de fechamento que além de

comportar o molde onde é conformada a peça, deve movimentá-lo (abrir e fechar),

travar fechado para suportar a pressão interna gerada pela massa injetada sob

pressão, e quando aberta, deve realizar a extração da peça de seu interior [9].

2.3 Tipos de moinhos

A moagem é uma

operação unitária de redução de tamanho, em que o tamanho médio de materiais

sólidos é reduzido pela aplicação de forças de impacto, compressão e abrasão. No

processo de reciclagem mecânica de resíduos plásticos a etapa de moagem é de

extrema importância para que o material moído tenha dimensões uniformes,

garantindo-se assim que a fusão também ocorra uniformemente. A forma dos

grânulos pode ser cilíndrica (com 2,5 a 4 mm de diâmetro e de 3 a 5 mm de

comprimento), esférica e lentilhas (com 3 a 5 mm de diâmetro e de 1,5 a 3 mm de

altura). O tempo de moagem depende do tipo de material adicionado [10]. A granulometria final é determinada

pelo diâmetro dos furos da peneira e pelo comportamento mecânico dos materiais

nas condições impostas durante o processo [11].

A moagem pode

ser entendida como a fragmentação de uma estrutura sólida quando submetida a

forças mecânicas. Nesse contexto, necessita-se de energia para vencer as forças

de ligação interatômicas. As forças mecânicas são aplicadas nas partículas

através dos elementos do moinho ou do meio moedor, provocando a deformação das

partículas. As deformações provocam a geração de tensões internas, já que

deformações e tensões estão ligadas por leis mecânicas da matéria. As

deformações podem ser caracterizadas como elásticas, plásticas e viscosas, ou

compostas, para a maioria dos materiais. Por exemplo, em plásticos as

deformações são denominadas de visco-elásticas, e em aços, elástico-plásticas [12].

A moagem é o

último estágio do processo de fragmentação de partículas. Neste estágio as

partículas são reduzidas, pela combinação de impacto, compressão, abrasão ou

atrito, a um tamanho adequado à liberação do material para a próxima operação

unitária ou processo de transformação [13].

Todos os

moinhos contêm um rotor que gira a alta velocidade dentro de um invólucro

cilíndrico. Normalmente o eixo é horizontal. A alimentação entra na parte

superior da caixa, é cortada e cai através de uma abertura na parte inferior.

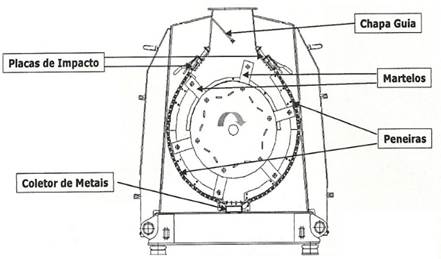

2.3.1 Moinho de martelos

Em um moinho

de martelos as partículas são quebradas por um número de martelos acoplado a um

disco rotativo do rotor. Uma partícula que entra na zona de moagem não pode

sair sem ser atingida pelos martelos. O martelo a fragmenta em partículas

menores, pressionando-a contra a placa localizada no interior do invólucro

estacionário para ainda quebrar-se em fragmentos menores. Esses, por sua vez,

são pulverizados pelos martelos e são dirigidos através de uma grelha ou malha

que cobre a abertura de descarga. A capacidade e consumo de energia de um

moinho de martelos pode variar bastante com a natureza da alimentação e não

pode ser calculado com confiança a partir de considerações teóricas, é

preferível obter estes valores a partir de informações publicadas, ou ainda

melhor a partir de testes em pequena ou grande escala no moinho com uma amostra

real de material a ser tratado [14]. A Figura 1 apresenta um esquema de um moinho de martelos [15].

Figura 1: Representação esquemática de um moinho de martelos.

Fonte: Agroads

(2020)

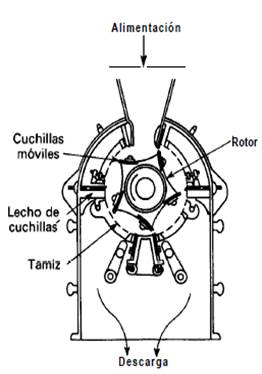

2.3.2 Moinho de facas

Em alguns

casos de redução de tamanho a alimentação é demasiadamente difícil ou muito

elástica para ser fragmentada por compressão, impacto ou abrasão. Estes

requisitos podem ser satisfeitos com dispositivos que rasgam ou cortam os

materiais para formar um produto com as características desejadas. Os moinhos

que possuem lâminas de corte são chamados de moinhos de facas e são utilizados

numa grande variedade de processos, sendo particularmente adequado para os

problemas de redução de tamanho na indústria de borracha e plásticos [14].

Em um moinho

de facas, as partículas da alimentação entram na câmara superior onde são

cortadas várias centenas de vezes por minuto, e partem através de uma peneira

localizada na parte inferior com aberturas que geralmente variam de 5 a 8 mm.

Os moinhos de martelos e de facas possuem um princípio de funcionamento

similar, entretanto o moinho de martelos produz partículas finas, mais ou menos

irregulares, enquanto o moinho de facas pode gerar cubos, quadrados ou grânulos

finos. A Figura 2 apresenta um esquema de um moinho de facas [14].

Figura 2: Representação esquemática de um moinho de facas

Fonte: McCABE et al., (1991)

2.4 Controle de qualidade

A ABNT

(Associação Brasileira de Normas Técnicas), por meio da NBR 14952, estabelece

diversas diretrizes para a fabricação de baldes plásticos para uso industrial,

produzidos pelo processo de moldagem por injeção. Para seguir a norma, os

testes necessitam ser precisos e constantes no processo produtivo, conforme os

seguintes testes:

·

Teste de

Empilhamento: os baldes devem ser enchidos com água, e colocado em uma

superfície plana, com empilhamento mínimo de 3 unidades, e permanecer assim sem

deformação;

·

Teste de queda: os

baldes precisam resistir a, no mínimo, 3 quedas de 1,2 m cada, sem rompimento [16].

A Empresa em

que foi feito o processo incorpora mais alguns testes, sendo eles:

·

Teste de aparência

visual: analisando falhas que podem comprometer a vedação ou aspecto do

produto;

·

Teste de gabarito:

onde os baldes e tampas são testados em um gabarito circular, com a certeza de

que se o produto encaixa no gabarito está seguindo um padrão de medida

constante;

·

Teste de espessura

das paredes: onde o produto é cortado e medido com paquímetro para verificar se

está dentro dos padrões máximo e mínimo estabelecidos pela Empresa;

·

Teste de

vazamento: onde o balde com água armazenada é vedado e, colocado

horizontalmente, é pressionado para verificar vazamentos pela tampa;

·

Teste de

flexibilidade: onde se pressiona as paredes do produto para analisar se está

flexível, pois quando muito rígido ele se rompe fácil ao ser utilizado;

·

Teste de

conferência de peso em balança: onde o peso interfere na espessura da parede do

material.

3 Procedimentos Experimentais

Nesta seção

serão apresentados os procedimentos experimentais realizados neste estudo.

3.1 Palma Sul Embalagens

A Empresa

Palma Sul Embalagens foi fundada em 2013, tem sede na Rodovia SC 443 no bairro

Monte Verde no município de Morro da Fumaça-SC, com a fabricação e venda de

baldes e tampas plásticas de uso industrial através do processo de injeção

plástica, a Empresa atende a todo o Brasil desde indústrias de tintas a

construção civil.

Desde 2015, a

Empresa focou sua produção em baldes pretos, utilizando assim polipropileno

reciclável em seu processo, fazendo com que não possa atender ao mercado

alimentício. Ela conta com a colaboração de, em média, 70 funcionários e alguns

terceiros para manutenções prediais e de equipamentos, e motoristas.

Este estudo

foi desenvolvido na Palma Sul Embalagens. Incialmente foi recolhido 50 kg de rejeito

do processo, pesado em uma balança Urano UR 10000 Light que comporta até 5.000

kg. O material pesado foi moído em um moinho de faca, em uma indústria parceira

da Empresa onde o estudo foi realizado. Após, o material moído retornou para a

Empresa em begue onde foi reutilizado no processo de injeção.

Em uma das

blendas (mistura de matérias-primas para compor o material ideal para a produção

dos baldes) foi incorporado o material moído (rejeito do processo). Esta blenda

foi feita através de dois silos, um silo com capacidade de 4.000 kg (silo 1) e

outro com capacidade de 1.250 kg (silo 2), no qual tinham polímeros distintos.

Ambos os silos tiveram o mesmo processo de alimentação, onde os begues foram

levados através de uma empilhadeira até uma rampa de abastecimento, que é

ligada a esses silos para que através da abertura inferior do begue o material

possa cair na esteira e ser direcionado ao silo.

Através do

sistema de caracol contido dentro do silo o material foi homogeneizado por

cerca de 20 a 30 minutos. No silo 1 foi adicionado 220 kg da matéria-prima A,

114 kg da matéria-prima B e incorporado com 50 kg de material moído. No silo 2

foi adicionado 112 kg da matéria-prima C e 1 kg da matéria-prima D para uma

produção em pequena escala para teste. Por tratar-se de uma blenda que é

composta por 4 matérias-primas diferentes, optou-se por homogeneizar os

compostos em dois silos diferentes, para obter uma melhor mistura final, na

qual a blenda final é composta por material oriundo dos dois silos.

Após as

misturas individuais em cada um dos silos, parte das blendas foram despejadas

em um carrinho de abastecimento que comporta 375 kg de material.

O carrinho foi

levado de forma manual até a parte de trás da máquina injetora onde ocorre o

consumo do material através de um alimentador elétrico que contém um motor

acima do funil, no qual aspirou a blenda através de vácuo, enchendo o funil da

injetora e o mantendo cheio durante todo o processo. Com o funil cheio foi

iniciado o processo de injeção, em uma injetora elétrica da marca ROMI, modelo 650.

O material foi

derretido a aproximadamente 214 ºC e então injetado na matriz onde estava o

molde do balde de 15 litros. Após foi feito o processo de resfriamento pela

própria máquina, utilizando para resfriar a matriz água a 8 ºC, antes de soltar

o balde para que o produto final pudesse ficar firme e não com aspecto

enrugado. O processo de fabricação do balde de 15 litros levou cerca de 30

segundos cada para ser fabricado.

Após o

resfriamento a máquina liberou o balde que caiu em uma rampa na parte inferior

da máquina, onde um operador já estava esperando para que pudesse revisar o

balde e retirar as rebarbas se assim fosse necessário.

Através de um

gabarito o operador colocou a alça específica para o balde e o produto foi

finalizado (Figura 3).

Figura 3: Gabarito.

Fonte: Do autor (2020)

A tampa PS 20

foi injetada a uma temperatura de 191 ºC, e então passou pelo mesmo processo de

resfriamento do balde e inspeção pelo operador da máquina. O tempo de

fabricação da tampa PS 20 levou cerca de 20 segundos cada. Após todo o processo

de fabricação os produtos passaram pelos testes de qualidade.

3.1 Testes para verificar a qualidade do produto

Após 2 h de

produção ininterruptas, foram pegas algumas peças aleatórias para os testes,

sendo que uma das peças foi confeccionada nos primeiros trinta minutos de

produção, a segunda peça selecionada para os testes foi confeccionada após

decorrido uma hora de produção, e a terceira e última peça nos minutos finais

de produção (próximo a duas horas), para comtemplar uma homogeneidade na

amostragem. Todos os testes foram feitos em triplicata.

O primeiro

teste a ser feito foi o teste de aparência visual, onde foi verificado se os

baldes e tampas não tinham rebarbas na parte superior e nos fundos, furos ou

sujeiras que podem danificar o produto e se o encaixe das alças foi feito

corretamente para que com o peso a alça não viesse a ceder.

O segundo

teste a ser feito foi o teste de flexibilidade/resistência, onde as peças foram

amassadas de forma a verificar se as mesmas retornariam ao seu estado original

sem defeitos, podendo atestar que o balde não racha.

O terceiro

foi o teste de peso, no qual os produtos foram pesados em uma balança Toledo

9094 Plus. O peso do balde de 15 litros deve ficar entre 458 g e 472 g. A tampa

PS 20 deve ficar entre 0,129 g e 0,143 g.

O quarto teste

foi o teste de gabarito, no qual as tampas e baldes devem encaixar em seu

tamanho específico para que seja considerado dentro do padrão. Este teste deve

ser feito no mínimo 2 h após o material ter saído da máquina, pois com o

material quente ele fica maleável podendo encaixar no gabarito na hora do teste

e diminuindo posteriormente seu tamanho.

O quinto teste

foi o teste de vedação, no qual encheu-se o balde de água e o mesmo foi fechado

com a tampa adequadamente, primeiramente encaixando a tampa com as mãos e após

batendo as superfícies com um martelo de borracha. Na sequência o balde foi

virado de lado para verificar se existia algum vazamento.

O sexto teste

foi o teste de queda, no qual o balde cheio de água e vedado foi pendurado pela

alça em uma corda, levantado a uma altura de 1,20 m e solto para verificar se

aguentaria a queda sem rachaduras. Neste teste o recomendado é que o balde

aguente até 3 quedas sem rachaduras. Os parâmetros deste teste foram

determinados pela própria Empresa onde foi desenvolvido o estudo.

O sétimo teste

a ser feito foi o teste de empilhamento, no qual 3 baldes cheios de água e

vedados, foram colocados em uma pilha um sobre o outro e deixados assim por 20

dias para verificar se os baldes não se deformariam com o peso.

Por último foi

feito o teste de espessura da parede, onde o balde foi cortado com um estilete

em quatro partes iguais partindo de um ponto fixo (a alça). Foram medidas com

um paquímetro todas as superfícies do balde para verificar se todas têm a mesma

espessura de parede.

Assim que

finalizados todos os testes com resultado positivo, o lote produzido foi

direcionado para os paletes a serem montados para envio aos clientes ou

encaminhados para o setor de decoração aonde serão rotulados.

Analisou-se os

resultados de forma a verificar se a reutilização do material moído no processo

de fabricação foi satisfatória, para então fazer a pesquisa para implementação

do moinho de facas dentro da própria indústria de plásticos, com base nas

quantidades de material a ser moído.

4 Resultados e Discussões

Ao executar

todos os testes mencionados anteriormente, teve-se um resultado satisfatório,

visto que os produtos finais ficaram todos dentro dos parâmetros de qualidade

estabelecidos.

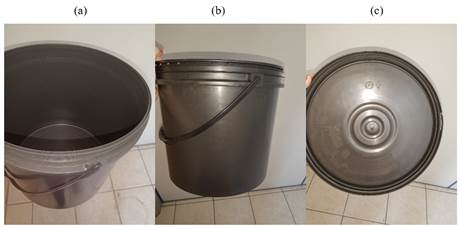

Nas Figuras

4(a), 4(b) e 4(c), estão apresentados modelos de baldes e tampas exemplares,

aprovados no teste de aparência visual, já que não há nenhuma sujeira e nem

rebarbas, tanto no balde quanto na tampa, fazendo um encaixe perfeito para que

a vedação do produto final não seja prejudicada.

Figura

4: Teste de aparência visual.

Fonte: Do autor (2020).

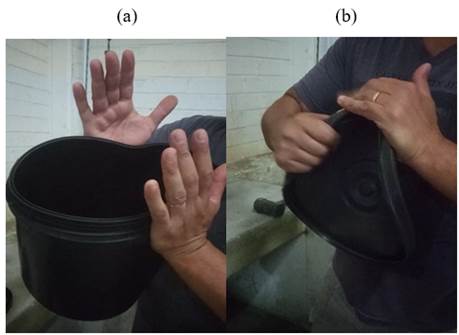

Nas Figuras

5(a) e 5(b), pode-se verificar o controle de qualidade de flexibilidade, onde o

produto apesar de passar por uma tentativa de deformação voltou ao seu estado

normal no final, sendo então aprovado.

Figura

5:

Teste

de flexibilidade.

Fonte:

Do autor (2020).

No teste do

peso os produtos ficaram dentro do parâmetro desejado, os baldes pesando entre

458 g e 472 g e as tampas entre 0,129 g e 0,143 g. As variações de peso são

normais devido as oscilações que pode ter na aplicação do material da injetora

para o molde ou até mesmo na revisão e retiradas de rebarbas pelos operadores.

A Figura 6

apresenta o teste de gabarito, no qual os testes foram feitos após 2 h dos

produtos terem saído da máquina. Neste controle de qualidade houve o encaixe

dos baldes e tampas selecionados sendo então aprovados neste teste.

Figura 6: Teste de gabarito do balde.

Fonte: Do autor (2020).

No teste de

vazamento e queda não houve vazamento no balde e o conjunto de balde e tampa

vedados e cheio de água resistiu às 3 quedas do teste; comprovando que o

resultado foi satisfatório.

O teste de

empilhamento foi efetuado durante 20 dias conforme recomendado, os baldes não

entortaram, mostrando que o material injetado foi espalhado uniformemente para

que todas as paredes ficassem alinhadas com a mesma quantidade, não havendo

assim deformação no balde.

Após efetuados

todos os testes comprovou-se que o produto final foi aprovado, mostrando que o

reaproveitamento do material moído no processo foi eficiente. Realizou-se então

os cálculos de custo para implementar o moinho de facas dentro da indústria

para verificar a viabilidade financeira que esta implementação teria.

Primeiramente

realizou-se o cálculo de perda que a Empresa tem atualmente com as quebras e

borras do processo, por meio da Equação (1):

(1)

(1)

Onde:

c = custo da

matéria-prima (R$/kg);

vvr = valor de

venda do rejeito (R$/kg);

pf = perda

financeira (R$/kg).

A diferença

entre o que a Empresa paga pela matéria-prima (R$3,31kg), descontando o valor

de venda para a reciclagem destas quebras (R$1,20/kg), gera uma perda

financeira para a Empresa de R$2,11/kg de matéria-prima, já que a reciclagem

paga muito menos do que é o custo real.

Para o cálculo

do total mensal de perda financeira com esta venda, pode-se utilizar a Equação (2):

(2)

(2)

Onde:

pft = perda

financeira total (R$);

v = volume de

quebra gerada durante o mês (kg);

pf = perda

financeira (R$/kg).

Sendo que, a

quantidade de rejeito por mês é de 4.600 kg, e a perda financeira é de

R$2,11/kg, a perda financeira total por mês é de R$9.706,00. Por ano, isto dá

um desperdício de R$ 116.472,00.

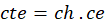

Foi orçado

então um moinho de facas da marca Kie 600 mm Motor 60 cv, para moer 200 kg/h de

quebra, no valor de R$ 24.990,00. As Figuras 7(a), 7(b) e 7(c) mostram o moinho

[17].

Figura 7: Moinho de facas.

Fonte: Mercado livre.

O custo para

operação do moinho de facas orçado com energia e mão de obra seria mais baixo

do que o valor perdido anualmente, visto que o custo com a energia seria mínimo

conforme cálculos abaixo e o custo de mão de obra estaria já disponível na

Empresa.

O cálculo do

custo total de energia pode ser calculado pela Equação (3):

(3)

(3)

Onde:

cte = custo

total de energia por tempo (R$/h);

ch = consumo

de energia por tempo (kW/h);

ce = custo da

energia (R$/kW).

Sendo que o

consumo de energia é de 44,13 kW/h, e o custo da energia de R$0,16126/kW, o custo

total de energia é de R$7,12/h. Visto que o moinho selecionado tem capacidade

de moer 200 kg/h, então o custo de energia será de R$0,04/kg.

Desta maneira,

os custos a serem considerados para implementação do moinho na Empresa seria de

R$ 28.190,00, levando em consideração o valor do moinho (R$ 24.990,00), a

instalação elétrica do moinho (R$ 2.000,00) e o aluguel de um munk (R$

1.200,00)

O payback

deste investimento, para a Empresa, seria de 3 meses, e após este período estaria

gerando um retorno financeiro para a mesma. Isto prova a contribuição que a

presente pesquisa traz à sociedade como um todo, tanto do ponto de vista da

sustentabilidade, diminuindo a quantidade de resíduos para descarte, quanto

para a técnica em si, que confirmou ser viável a utilização do rejeito junto à

formulação da blenda já utilizada pela Empresa para confecção dos baldes.

5 Conclusões

Visto que o

objetivo principal deste trabalho era a não geração de rejeitos no processo

produtivo da Empresa, ao realizar todo o processo de testes e cálculos

apresentados, o objetivo principal foi alcançado com êxito.

Verificou-se

que implementar o moinho de facas na indústria de plásticos seria viável não

somente pelo fato de ser comprovada sua eficácia na questão financeira e de

qualidade da Empresa, mas também no quesito de preservação do meio ambiente. A

Empresa se tornaria mais sustentável, já que as matérias-primas utilizadas no

processo já são sustentáveis.

Adotar medidas

sustentáveis vai muito além da escolha de proteger o meio ambiente. A

sustentabilidade social pode ser um meio para a diminuição dos custos de

produção e do valor final dos produtos e, especialmente, para o fortalecimento

da marca de uma Empresa, aumentando assim sua visibilidade nesse cenário atual

de envolvimento ambiental.

Referências

[1] COELHO, T. Brasil é o 4º país

que mais produz lixo no mundo e recicla apenas 1%. G1, Natureza, 2019.

[2] SANTOS, B. S.; SANTOS, P. V. S.

Aplicação de ferramentas Lean em uma indústria de transformação de

plásticos. Revista Mundi Engenharia, Tecnologia e Gestão. V.5, nº 8, p. 304-01,

304-23, 2020. Disponível em: file:///C:/Users/satc.N-1-24-12--B/Downloads/1097-7079-1-PB%20(1).pdf>

Acesso em: 17 de dezembro de 2021.

[3] CARVALHAl, João Carlos Gonçalves.

Implementação de ferramentas lean manufacturing na indústria da injeção de

plástico. Dissertação de mestrado. Engenharia e Gestão Industrial. Universidade

do Minho – Portugal, 2018.

[4] GUTIÉRREZ, Jorge Nelson Malpartida.

Importancia del uso de las herramientas Lean Manufacturing en las operaciones

de la industria del plástico en Lima. Revista de Investigación Científica y

Tecnológica Llamkasun, v. 1, nº 2, p. 77–89, 2020.

[5] EVODE, Niyitanga; QAMAR, Sarmad Ahmad;

BILAL, Muhammad; BARCELÓ, Damià; IQBAL, Hafiz. Plastic waste and its management

strategies for environmental sustainability, Case Studies in Chemical and

Environmental Engineering, v. 4, 2021.

[6] PAOLI, M. A. de; RABELLO, M.

Aditivação de termoplásticos. São Paulo: Artliber Editora, 2013. p.3-5.

[7] CONAMA, Resolução CONAMA nº 258, de 26

de agosto de 1999. Disponível em: <

http://www2.mma.gov.br/port/conama/legiabre.cfm?codlegi=258>. Acesso em: 28

de março de 2020.

[8]

SIMPESC. Pólo

plásticos de Santa Catarina. Disponível em: <

http://www.simpesc.org.br/2014/05/polo-plastico-de-santa-catarina>. Acesso

em: 15 de março de 2020.

[9]

HARADA, Júlio; UEKI,

Marcelo M. Injeção de Termoplásticos: produtividade com qualidade. São Paulo:

Artliber Editora, 2012. p.17, 24, 25.

[10]

BROGNOLI, R.

Desenvolvimento na qualidade da reciclagem de plásticos. Esteio: Senai RS,

2006, 23p.

[11]

SANTOS, I. J.; DONDA,

J. D. Estudo da introdução de etapa de classificação na pré-moagem.

Correspondência interna Samarco Mineração, 2001.

[12]

WELLENKAMP, F. J.

Moagens fina e ultrafina de minerais industriais: uma revisão. Rio de Janeiro:

CETEM, 1999.

[13]

FIGUEIRA, H. V. O. et

al. Tratamento de Minérios. Rio de Janeiro: CETEM/MCT, 2004, p.113-182.

[14] MCCABE, W.L et al. Operaciones Unitárias em Ingenieria Quimica. New York: McGraw-Hill,

1991.

[15] AGROADS. Disponível em: <

https:www.agroads.com.br/moinho-de-martelos_58262.html>. Acesso em 02 de abril de 2020.

[16]

BNT. NBR 14952:

baldes plásticos para uso industrial – requisitos e métodos de ensaios.

Disponível em: <http//www.normas.com.br/visualizar/abnt-nbr-nm/22689/abnt-nbr14952-baldes-plasticos-injetados-para-uso-industrial-requisitos-e-metodos-de-ensaios>.

Acesso em: 15 de março de 2020.

[17]

MERCADO LIVRE.

Disponível em: < https://produto.mercadolivre.com.br/MLB-1088862598-moinho-paraplastico-kie-600mm-motor-30cv-_JM>.

Acesso em 13 de outubro de 2020.

orcid.org/0000-0001-6000-0772

orcid.org/0000-0003-2637-6455

orcid.org/0000-0003-1668-1990

orcid.org/0000-0002-4964-1031