1 INTRODUÇÃO

Segundo a SINDIGRAF [1], por ser uma área muito

diversificada, a indústria gráfica atinge todos os setores da economia, dentre

eles públicos financeiros, publicitários, editoriais, prestadores de serviços e

a indústria de manufatura como um todo. Para atender demandas tão

diferenciadas, existem diferentes processos de produção como também prestação

de serviços a campos específicos. Os principais produtos desta indústria são:

jornais, rótulos, revistas, formulários, livros, envelopes, mapas, calendários,

matérias de improvisação, entre outros, como embalagens flexíveis (flexografia).

A flexografia possui a facilidade de

imprimir em diversos tipos de substratos e em formatos variados, desde

etiquetas e sacolas plásticas até caixas de papelão ondulado, sendo seus

produtos divididos nas seguintes linhas: laminação, gelo, laminação externa,

pérola, econômica, sacola, cereal, entre outros [2].

Tintas flexográficas são basicamente

compostas por pigmentos, resinas e solventes, podendo incluir aditivos na

formulação de acordo com a necessidade ou alguma característica especial.

As matérias-primas utilizadas na

confecção dessas são geralmente os insumos mais caros das indústrias gráficas e

o conhecimento correto de controle e manipulação são essenciais para maximizar

benefícios proporcionados por cada fabricante, podendo assim utilizar resinas

de linhas mais baratas em linhas caras, mantendo as principais características.

No contexto industrial, um dos

principais fatores levados em consideração na ocasião da produção do produto,

além da qualidade, é o custo de produção que este terá para a empresa. Sendo as

resinas poliamida e maleica umas das mais caras na indústria devido as suas

propriedades de intensa resistividade requerida pelas linhas utilizadas, além

de um alto teor de brilho, com uma formulação adequada e ajustada, talvez

possam ser substituídas por resinas de qualidade inferior, porém de menor

custo.

Tendo em vista a possibilidade

supracitada, o presente artigo apresenta um estudo da possibilidade de

desenvolvimento de uma nova formulação que poderá acarretar na substituição de

resinas da linha gelo, sendo esta uma das áreas mais importantes na mesma

devido a sua aplicação. As formulações serão alteradas conforme necessidade da

linha, visando a alteração das resinas poliamídica e maleica pela resina

poliuretânica.

1

REVISÃO

BIBLIOGRÁFICA

Nesta

seção estão apresentados os principais conceitos envolvendo flexografia,

sistemas de impressão e formulações de tintas para tais sistemas, visando uma

melhor contextualização e posterior compreensão do presente estudo.

2.1 FLEXOGRAFIA

A flexografia é um método de impressão

rotativo, cuja mesma utiliza placas de relevo flexível de borracha ou foto

polímero. As placas são presas em rolo medidor, conhecido como tambor, que tem

efeito de células [3]. O anilox, por sua vez, é o rolo por onde a tinta

passa, os quais existem em diferentes tipos, sendo aqueles com linhaturas

maiores e com mais frestas os que carregam mais tinta comparativamente aos que

apresentam menor número de gravuras. Isto implica diretamente no uso da tinta,

pois ele distribuirá mais material na placa flexível de borracha, fazendo com que

haja mais gasto de tinta na impressão [4].

2.1.1 Sistema de Impressão

As

placas imprimem em praticamente qualquer substrato, absorvente ou não

absorvente. Para cada volta do cilindro de impressão, uma imagem é produzida [4].

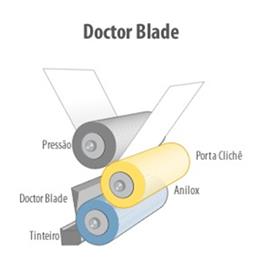

Conforme

a Foundation of Flexographic Technical Association, o coração do

processo da impressão flexográfica é o seu sistema de tinta simples de

impressão, tal como mostra a Figura 1, configurada como um sistema de tinta de

dois rolos com lâmina de raspagem, sendo o sistema Doctor Blade o mais

aplicado, o qual é constituído das seguintes partes [2]:

·

Clichê: Aplica a tinta;

·

Substrato: Tipo de filme a ser impresso;

·

Porta-Clichê: Dar suporte/movimentação ao clichê;

·

Cilindro Entintador (Anilox): Passar a tinta;

·

Cilindro de pressão: Aplicação de pressão no clichê;

·

Câmera Doctor Blade: Distribuição da Tinta.

Figura 1 - Processo

de impressão Doctor Blade simples.

Fonte: [4].

2.2 COMPOSIÇÃO DE TINTAS FLEXOGRÁFICAS

Tintas flexográficas são compostas basicamente por

pigmentos, resinas e solventes, podendo-se incluir aditivos em sua formulação,

estes incorporados à formulação conforme a necessidade, ou, com a

funcionalidade de conferir alguma característica especial a tinta como, por

exemplo, a utilização de ceras deslizantes em sua composição proporcionando

maior deslizamento, o que evita riscos no material impresso [2].

2.2.1 Resinas

As

resinas são polímeros de médio e alto peso molecular, geralmente apresentando estrutura

com considerável complexidade e amorfa, sendo sua composição inteiramente

orgânica. Apresentam como propriedade física material sólido ou líquido viscoso

e não volátil, sem ponto de fusão preciso, devido principalmente a sua

dificuldade de obtenção de uma estrutura química de alto grau de pureza, no

caso de resinas naturais, e da distribuição do peso molecular amplo, no caso de

resinas sintéticas [3].

As

resinas mais comumente utilizadas para tintas de impressão são:

nitrocelulósica, maleica, melamínica, fumárica, poliamídica, poliuretânica,

acrílica, cetônica, entre outras [5].

Segundo Scarpeta [2], a utilização destas proporciona ao sistema de tinta algumas

vantagens, como produto não migrante, reduzindo a possibilidade de contaminação

do produto embalado; colaboração com o aumento de sólidos do sistema,

incorporando mais o pigmento; aumento de brilho; aumento de adesão e

compatibilidade com os adesivos de laminação.

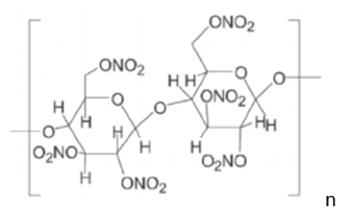

2.2.2 Resina Nitrocelulósica

Obtida

pela reação de celulose (algodão) e ácido nítrico em solução com ácido

sulfúrico. São utilizadas em tintas líquidas. A Figura 2 apresenta sua

estrutura [6].

Figura

2 - Estrutura da Nitrocelulose.

Fonte: [6].

Tem

como principais propriedades adesão, baixo custo, compatibilidade com outras resinas

e boa secagem [5]. Pode-se afirmar que dentre todos os componentes da formulação de

uma tinta de impressão, a resina de nitrocelulose se destaca quanto à

diversidade de aplicações. Devido à sua solubilidade em diversas classes de

solventes orgânicos e sua alta compatibilidade com outros tipos de resinas,

além de possuir baixo odor residual e baixa retenção de solvente [7].

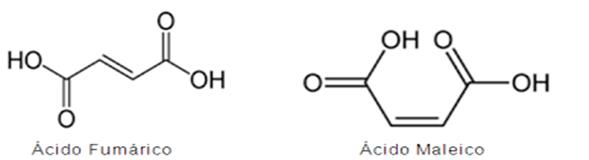

2.2.3 Resina Maleica/Fumárica

A resina maleica é produzida pela reação do anidrido

maleico/fumárico com o breu, ou com ácido tereftálico e um poliol. A Figura 3

apresenta a estrutura do ácido Fumárico e do Ácido Maleico, seus precursores [8].

Figura

3 - Estrutura dos ácidos Fumárico e Maleico.

Fonte: [8].

É

utilizada com outras resinas, especialmente a nitrocelulose, na produção de

tintas líquidas. Suas propriedades são dureza, brilho e alta adesão, comumente

utilizada em tintas para sacolas, porém, em junção com a poliamida, utiliza-se

na linha gelo [5].

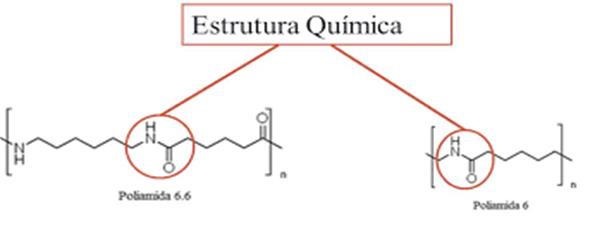

2.2.4 Resina Poliamídica

Segundo

Vicente [9], a poliamida é um polímero termoplástico, formado por monômeros

de amida conectados por ligações amida, formadas a partir da reação do ácido

carboxílico com amina, conforme a Figura 4.

Apresenta

tenacidade à umidade, resistência ao atrito, óleos, gasolina, cetonas, água,

entre outros, além de um bom comportamento em deslizes, ser opaca e não

apresentar risco à saúde.

Figura

4 - Estrutura da Poliamida.

Fonte: [10].

2.2.5 Resina Poliuretânica

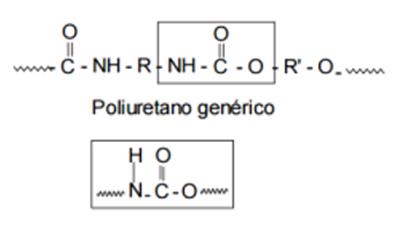

É

um produto resultante da reação de um grupo isocianato com uma hidroxila

(Figura 5) [10]. Estas são empregadas na composição da tinta atribuindo

propriedades de resistência química, adesão e resistência a temperaturas

elevadas. Além de possuírem característica mais viscosa que as outras resinas [5].

Figura

5 - Poliuretano Genérico.

Fonte: [11].

2.2.6 Pigmentos

O

pigmento é um material sólido finamente dividido, insolúvel no meio, utilizado

para conferir cor (intensidade e tonalidade), opacidade, poder de cobertura, resistente

ao desbotamento quando exposto à luz, entre outros [5,12]. Podem ser naturais ou sintéticos e são classificados em

inorgânicos ou orgânicos. São encontrados em cores diversas (brancos, pretos,

coloridos e metálicos) [5].

Há

algumas diferenças na utilização de pigmentos inorgânicos e orgânicos, o quem

tem associação direta com as propriedades de cada tipo de pigmento, conforme

apresentado no Quadro 1 [5].

Quadro

1 - Características dos pigmentos inorgânicos e orgânicos.

|

INORGÂNICOS

|

ORGÂNICOS

|

|

Alto peso específico.

|

Baixo peso específico.

|

|

Opacos.

|

Transparentes.

|

|

Refletem a luz.

|

Permitem a passagem de luz.

|

|

Média intensidade.

|

Boa intensidade.

|

|

Boa solidez a luz

(ao desbotamento).

|

Solidez a luz variável

(ao desbotamento).

|

|

Baixa absorção de óleo.

|

Alta absorção de óleo.

|

Fonte: [5].

2.2.7 Solventes

São substâncias líquidas com características físicas e químicas

bem definidas que apresentam capacidade para diluir um sistema de resinas

escolhido, produzindo uma solução homogênea. Para a utilização do solvente

adequado, devem ser levados em consideração alguns parâmetros, tais como poder

de solvência, velocidade de evaporação, odor característico, custo e segurança [3,4].

2.3 PROCESSO DE FABRICAÇÃO DA TINTA

As

tintas são produzidas para um sistema de impressão rotográfica, flexográfica,

no qual a secagem ocorre por evaporação do solvente. Por serem sistemas de

impressão rotativo com alta velocidade, utilizam-se solventes voláteis [4].

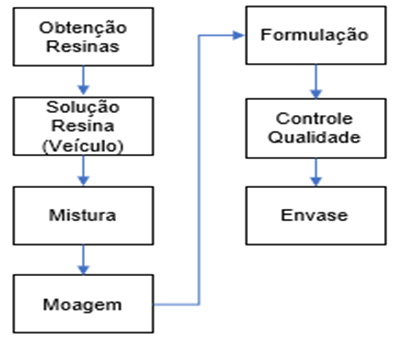

De

acordo com Souza [5], o processo de fabricação das tintas segue o fluxo de produção

que está representado na Figura 6.

Figura

6 - Fluxo de produção de tintas.

Fonte: [5].

2.4

PRINCIPAIS ANÁLISES REALIZADAS EM TINTAS FLEXOGRÁFICAS

Segundo

Scarpeta [2] e Rohden [13], algumas análises são essenciais no momento da produção de tintas

flexográficas, tais como: adesão, coeficiente de fricção (COF), brilho,

resistência aos produtos, tonalidade (avaliação de cor), viscosidade, teor de

sólidos, cobertura e secagem.

2.4.1

Adesão

Este

parâmetro é verificado em comparação com o padrão, realizando uma puxada. A

extensão consiste em colocar duas pequenas quantidades à serem comparadas lado

a lado sobre um suporte, fazendo-se a extensão (arraste) com auxílio de um

extensor. Após, aplica-se uma fita adesiva sobre a superfície e a mesma é

removida com rapidez. Se toda a tinta ou parte dela se descolar neste teste,

significa que há problema de adesão na tinta.

2.4.2

Coeficiente de Fricção (COF)

Propriedade

de deslizar que o filme de tinta deve possuir. Caso esta esteja ruim, o

material impresso pode enroscar na máquina de fechamento e no envasamento da

embalagem.

2.4.3

Brilho

Mesmo

com a existência de equipamentos que o medem (goniophotômetro), a avalição é feita

empiricamente e visual, realizando uma extensão e o colocando contra a luz.

2.4.4

Resistência aos produtos

Testes

importantes definidos pelo tipo de aplicação da tinta como, por exemplo,

resistir a gorduras, ácidos, álcalis, óleos, ceras, entre outros. Para esses

testes, normalmente existem metodologias específicas para realização, porém,

todos implicam em colocar o filme, cuja tinta foi aplicada, em contato com o

produto por um período, após este tempo, são efetuadas avaliações visuais.

2.4.5

Tonalidade

Para

avaliar a tonalidade é realizado comparativo com o padrão através de uma

puxada, com duas pequenas quantidades de tinta. Após esta é realizada uma

análise visual ou utilizado um espectrofotômetro.

2.4.6

Viscosidade

Determinada

através do tempo de escoamento da tinta, utilizando copos como Zahn 2, Ford 3,

Ford 4, Brookfield, entre outros.

2.4.7

Cobertura

Este

teste é realizado também de maneira visual, onde é realizada a puxada

comparativa entre padrão e amostra. Após esta, é colocado o filme a favor da

luz, vendo assim o poder de cobertura da tinta.

2.4.8

Secagem

Realizada

a extensão em uma placa de vidro; após a realização, com a ponta dos dedos,

toca-se este até que não ocorra mais a retirada de tinta pelo toque. O tempo é

medido através de um cronômetro acionando no momento da puxada e no momento

final, obtém-se o valor em segundos.

3 PROCEDIMENTOS

EXPERIMENTAIS

Nesta

seção serão apresentados os procedimentos experimentais que foram realizados

neste estudo.

3.1

PREPARAÇÃO DAS TINTAS

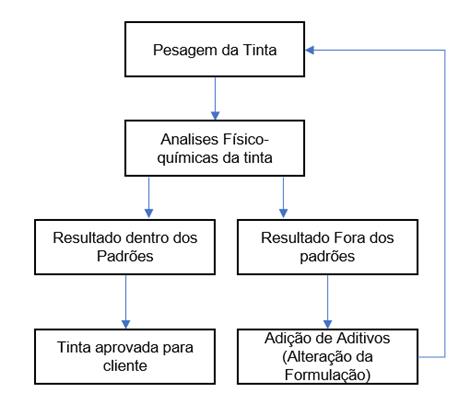

Foram

pesadas as três tintas cromias principais das linhas da flexografia, isto é,

amarelo, magenta e azul ftalo, alterando a resina maleica e poliamídica pela

poliuretânica, e realizadas as análises físico-químicas, conforme descrito na

sequência. Após estas, caso a tinta não atingisse as necessidades da linha,

eram adicionados aditivos em sua formulação para manter as características da

tinta desta linha, tais como resistência a gordura e umidade, abrasão, blocking,

entre outros. O teste de blocking é para medir se a tinta testada é

resistente ao descolamento. A Figura 7 apresenta um esquema das etapas

realizadas no procedimento experimental, para classificação das tintas

elaboradas.

Figura

7 - Fluxograma geral das etapas do procedimento experimental.

Fonte: Os Autores.

As

tintas flexográficas obtidas a partir dos concentrados foram caracterizadas de

acordo com os procedimentos descritos a seguir e atendendo as especificações

técnicas estabelecidas.

Todos

os substratos que foram utilizados para as aplicações das tintas possuíam

tratamento corona de 38 a 40 dinas, onde todas as aplicações foram realizadas

manualmente. Estes substratos foram adquiridos já prontos para serem

utilizados, fabricados pela Empresa GUARÁ Embalagens, situada na cidade de

Criciúma-SC.

3.2

ANÁLISES FÍSICO-QUÍMICAS

3.2.1

Secagem

O

tempo de secagem foi determinado utilizando a puxada com o extensor Bird 40 µm

do padrão e teste em uma placa de vidro com dimensões de 15cm x 30cm x 5cm e acionado

o cronômetro. Quando a tinta parou de transferir da placa de vidro para o dedo,

foi possível determinar o tempo de secagem da tinta.

3.2.2

Tempo de escoamento (viscosidade (s))

O

tempo de escoamento foi determinado utilizando-se um viscosímetro TKB Copo Zahn

2. O mesmo foi mergulhado na tinta, onde foi acionado o cronômetro no instante

em que o instrumento foi retirado por completo do produto, pausando-o a partir

do instante em que se observou o gotejamento da amostra.

3.2.3

Brilho (UB)

As

tintas foram aplicadas em um filme de polietileno pigmentado com o auxílio de

um extensor espiral de 10 µm. Após a cura da tinta, o brilho foi determinado

visualmente, observando a reflexão do substrato quando posto contra a

incidência de luz, e através do glósmiter (aparelho de medição de brilho).

3.2.4

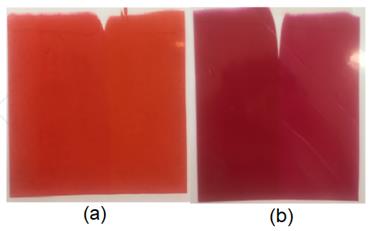

Cobertura (%) e Tonalidade

Para

a leitura e análise dos parâmetros de cor, foi realizada uma extensão

comparativa do padrão e da amostra em papel leneta, com o auxílio do extensor

espiral de 10 µm. A Figura 8 representa a ilustração de um teste aprovado e

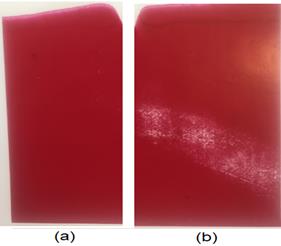

reprovado.

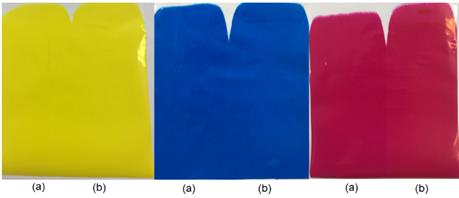

Figura

8 - Teste de Cobertura e Tonalidade, sendo (a)Aprovado e (b)Reprovado.

Fonte: Os Autores.

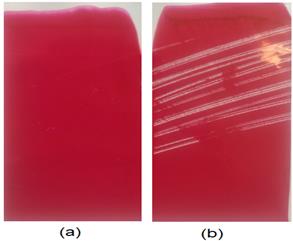

3.2.5

Adesão

Em

um substrato de polietileno pigmentado, foi realizada a extensão da amostra

utilizando o extensor espiral de 10 µm, colocando o filme em estufa da marca

NEVO e modelo NV 1.3, por 5 min a 60 ºC, a fim de acelerar a cura da tinta.

Após o tempo de cura, foi aderido um pedaço de fita filamentosa 3M Scotch 8809

sobre a aplicação da tinta, cuja mesma foi retirada rapidamente em movimento

contínuo. A análise foi feita com base no deslocamento da tinta da base do

substrato. Esta propriedade é qualitativa e comparada com uma tinta padrão. A

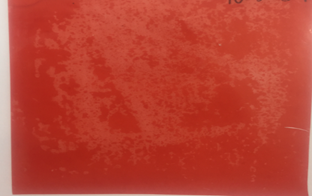

Figura 9 representa um teste aprovado e um reprovado.

Figura

9 - Teste de Adesão, sendo (a)Aprovado e (b)Reprovado.

Fonte: Os Autores.

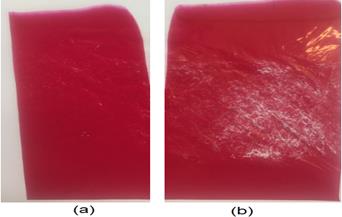

3.2.6

Abrasão

Em

um substrato de polietileno pigmentado, foi realizada a extensão da amostra

utilizando o extensor espiral de 10 µm. O teste foi realizado manualmente

passando a unha rapidamente em movimento contínuo. Esta propriedade é

qualitativa e comparada com uma tinta padrão. A Figura 10 representa um teste

aprovado e um teste reprovado.

Figura

10 - Teste de Abrasão, sendo (a)Aprovado e (b)Reprovado.

Fonte: Os Autores.

3.2.7

Fricção

A

caracterização foi determinada de acordo com o grau de resistência da tinta a

partir da fricção do substrato. Utilizou-se o filme polietileno pigmentado para

a aferição, realizando a extensão da tinta com o extensor espiral de 10 µm. A

Figura 11 apresenta um teste aprovado e outro reprovado.

Figura

11 - Teste de Flexibilidade, sendo (a)Aprovado e (b)Reprovado.

Fonte: Os Autores.

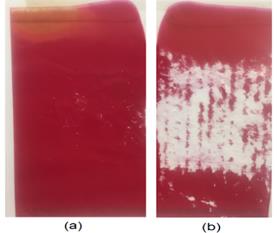

3.2.8

Resistência à água/ao leite

Com

auxílio de um extensor espiral de 10 µm, aplicou-se as tintas em um filme de

polietileno pigmentado e outro transparente. Concluídas as extensões, os filmes

foram mergulhados em recipientes contendo água e leite, e na sequência foram

misturados por um período de 2 h a uma temperatura ambiente de 25 ºC. A análise

foi realizada friccionando as aplicações em água corrente, caracterizando-as de

acordo com o deslocamento da tinta da base do substrato. A Figura 12 representa

a aprovação ou reprovação do teste.

Figura

12 - Teste de Resistência Água e leite, sendo (a)Aprovado e

(b)Reprovado.

Fonte: Os Autores.

3.2.9

Resistência ao blocking

Duas

aplicações foram realizadas com o extensor espiral de 10 µm em polietileno pigmentado

e unidas de modo que suas faces fiquem em contato. O conjunto foi colocado em

estufa de marca NEVO e modelo NV 1.3, a uma temperatura de 60 °C durante o

período de 2 h sob um lingote de aço de 1,5 kg de dimensões 15cm x 10cm x 1cm.

Ao término do tempo estipulado, observou-se a resistência das amostras ao

descolamento, qualificando-as em resistente ou não resistente. A Figura 13

representa um teste reprovado.

Figura

13 - Teste de Blocking Reprovado.

Fonte: Os Autores.

3.2.10

Coeficiente de Fricção ou atrito (COF)

Foram

realizadas duas extensões no substrato de polietileno pigmentado, um serviu

como base do equipamento DSM modelo COF-3 e o outro para o carrinho disposto no

mesmo. O carrinho desliza pela base, sendo computado pelo equipamento DSM

determinando o COF da tinta.

As

faixas para as propriedades de transparência, adesão, fricção, resistência à

água e resistência ao leite variam de 1 a 4, onde: 1 = bom; 2 = regular; 3 =

ruim e 4 = péssimo. As faixas de variação do COF, para linha gelo, variam de

0,20 a 0,30. A faixa de viscosidade padrão de tintas variam de 25” a 30”.

4

RESULTADOS E DISCUSSÕES

Os

resultados deste estudo são apresentados e discutidos nos itens subsequentes.

4.1

FORMULAÇÕES UTILIZADAS

A

Tabela 1 apresenta as tentativas de formulações até o encontro de uma condição

de equilíbrio e resistência do material nas análises físico-químicas.

Tabela

1: Formulações utilizadas para realizações dos testes. Onde: A –

Fórmula original; B – Primeiro teste com alteração de resina; C – Alteração da

solvência; D – Fórmula aprovada para os testes.

|

|

A

|

B

|

C

|

D

|

|

RESINA

|

30,0%

|

30,0%

|

15,0%

|

10,0%

|

|

PIGMENTO

|

40,0%

|

40,0%

|

40,0%

|

40,0%

|

|

SOLVENTE

|

27,0%

|

27,0%

|

42,0%

|

45,0%

|

|

ADITIVO

|

3,0%

|

3,0%

|

3,0%

|

5,0%

|

Fonte: Os Autores.

Conforme

a Tabela 1, a formulação que mais se apresentou apta para substituição das

resinas poliamídica e fumárica pela poliuretânica foi a formulação D, pois esta

demonstrou características e equilíbrio bem semelhantes a formulação A,

conforme demonstrado posteriormente pela Tabela 2.

A

formulação B foi reprovada pois, conforme observado nos resultados das análises

de viscosidade, a resina poliuretânica apresenta característica mais viscosa

que as demais resinas, portanto realizando apenas a alteração das resinas não

foi possível adequar a viscosidade do produto acabado conforme necessidade da

linha, assim foi reduzida a quantidade de resina e consequentemente ocorreu aumento

da solvência. Este procedimento foi realizado até atingir o equilíbrio adequado

para o mesmo.

Já

a formulação C foi reprovada, porque apesar de apresentar característica de

viscosidade apropriada para a linha, ao realizar os testes físico-químicos, em

especial o de abrasão e de resistência a umidade e gordura, a tinta produzida

conforme a formulação C apresentou-se ineficaz. A substituição da resina

poliamídica por poliuretânica foi o motivo principal dos resultados não

conformes de abrasão e resistência. Por este motivo, foi necessário adicionar

aditivos para melhorar estas características na tinta, resultando na formulação

D [7].

4.2

ANÁLISES FÍSICO-QUÍMICAS

Os

testes físico-químicos realizados na amostra D comparada com a amostra A, não

apresentaram diferenças significantes entre si, conforme apresentado na Tabela

2, permanecendo todas dentro dos parâmetros necessários para a aprovação da

tinta desta linha. Porém, conforme foram realizadas as formulações, notou-se

que há tendência do aumento da viscosidade com maiores quantidades de

poliuretano, pois a mesma apresenta uma porcentagem de teor de sólidos maior

que o das tintas de base poliamídica e fumárica, e, por isso, apesar da

diminuição do percentual de resina nas formulações, o teor de sólido

demonstrou-se estável. O resultado é explicado devido à disposição das cadeias

poliméricas das resinas utilizadas, polímeros de cadeias longas e cruzadas

apresentam viscosidade mais elevada [12].

A

Tabela 2 apresenta os resultados encontrados para os testes realizados em

laboratório para as três tintas cromias.

Tabela

2 - Resultados dos testes físico-químicos nas tintas de formulações A

e D.

|

ENSAIOS

|

AMARELO

|

VERMELHO

|

AZUL

|

ESPECIFICAÇÕES

|

|

A

|

D

|

A

|

D

|

A

|

D

|

MÍN

|

MÁX

|

|

VISCOSIDADE

|

30

|

25

|

26

|

25

|

26

|

25

|

20

|

30

|

|

BRILHO

|

0

|

1

|

0

|

1

|

0

|

1

|

0

|

2

|

|

COBERTURA

|

0

|

1

|

0

|

1

|

0

|

1

|

0

|

2

|

|

TONALIDADE

|

0

|

1

|

0

|

1

|

0

|

1

|

0

|

1

|

|

ADESÃO

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

2

|

|

FRICÇÃO

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

2

|

|

RESISTÊNCIA

ÁGUA E LEITE

|

1

|

1

|

2

|

1

|

1

|

1

|

1

|

2

|

|

COF

|

0,23

|

0,23

|

0,27

|

0,25

|

0,22

|

0,25

|

0,20

|

0,30

|

|

BLOCKING

|

2

|

1

|

2

|

1

|

2

|

1

|

1

|

2

|

|

SECAGEM

|

320

|

290

|

430

|

440

|

240

|

210

|

210

|

450

|

Fonte: Os Autores.

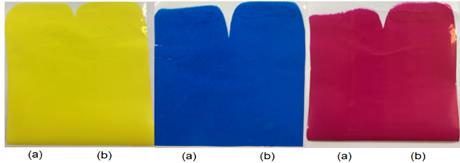

Correlacionando

os valores encontrados com as especificações mínima e máxima, os resultados

encontrados para todas as análises físico-químicas foram extremamente

satisfatórios e aprovados para utilização da resina poliuretânica para tintas

da linha gelo. A Figura 14 representa o teste de tonalidade e cobertura das

tintas cromias, comparando a formulação D (Teste) com a formulação A (Padrão).

Figura

14: Cobertura e Tonalidade, sendo (a)Padrão e (b)Teste.

Fonte: Os Autores.

Vale

salientar que, entre as análises realizadas, este foi o que teve uma maior

variação entre padrão e teste, porém, como se pode notar pela Figura 14, esta

variação não é significante, pois segundo a Foundation of Flexographic

Technical Association, a tinta passa pelo sistema de rolos de impressão e a

aprovação da embalagem impressa é realizada através de fotos que são tiradas

pelo sistema de impressão, e percebe-se que a fotografia não demonstra a variação

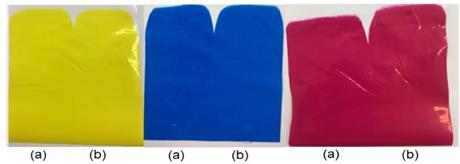

encontrada em laboratório [2]. Os testes que são necessários a aplicação de tensão

mecânica, como é o caso da fricção e resistência a água e leite,

demonstraram-se positivos pois a resina poliuretânica, junto com a

nitrocelulose e os aditivos faz com que a tinta não fique com aspecto quebradiço

[13].

As Figuras 15 e 16 representam os testes de fricção e resistência a água e

leite.

Figura

15 - Teste de Flexibilidade, sendo (a)Padrão e (b)Teste.

Fonte: Os Autores.

Figura

16 - Teste de Resistência a Água e Leite, sendo (a)Padrão e (b)Teste.

Fonte: Os Autores.

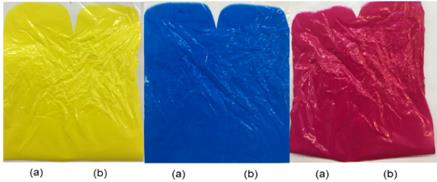

A

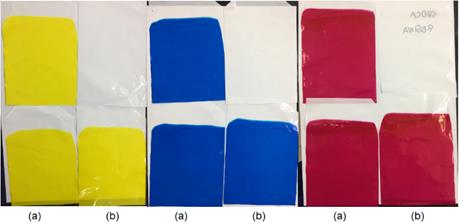

adição dos aditivos fez-se necessária pois a resina poliuretânica é comumente

utilizada na linha laminação, onde a resistência a abrasão não se faz

necessária, pois segundo o produto de embalagens plásticas, GUARÁ Embalagens,

nesta linha faz-se a aplicação de um filme laminado por cima da impressão,

fazendo com que a tinta não fique em contato externo. Porém a aplicação da

linha gelo são em embalagens com extrema resistência a esse teste, devido a

aplicação da resina fumárica e poliamídica que apresentam característica de

resistência. As Figuras 17 e 18, apresentam, de forma visual, os testes de

abrasão e adesão realizados na formulação padrão e com a alteração pela resina

poliuretânica.

Figura

17 - Teste de Abrasão, sendo (a)Padrão e (b)Teste.

Fonte: Os Autores.

Figura

18 - Teste de Adesão, sendo (a)Padrão e (b)Teste.

Fonte: Os Autores.

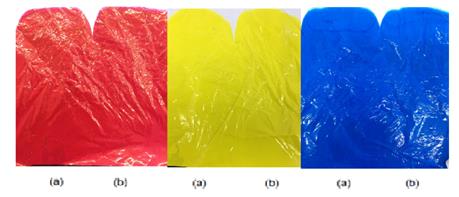

A resina

poliamídica, por não apresentar resistência a altas temperaturas, sua presença

na formulação de uma tinta pode acarretar em tack residual. Segundo

Souza [5], a resina poliuretânica apresenta característica de impressão com

ausência de tack residual, devido a sua alta caraterística de

resistência química e a altas temperaturas, ou seja, a alteração da poliamídica

pela poliuretânica faz com que o blocking não ocorra e seja até mais

eficiente, conforme demonstrado pela Figura 19 e Tabela 4.

Figura

19 - Teste de Blocking, sendo (a)Padrão e (b)Teste.

Fonte: Os Autores.

4.3

ANÁLISE DE CUSTO

A

Tabela 3 apresenta o custo de produção das tintas da formulação original (A)

comparada com a fórmula alterada (D) por quilograma de tinta formulada.

Tabela

3 - Custo de Produção Padrão x Teste (por kg de tinta)

|

FORMULAÇÕES

|

AMARELO

|

VERMELHO

|

AZUL

|

|

A

|

R$11,66

|

R$12,22

|

R$12,68

|

|

D

|

R$11,23

|

R$11,36

|

R$12,36

|

Fonte: Os Autores.

Percebe-se

que além das tintas apresentarem características semelhantes, até melhores que

a formulação padrão, o custo para produção da tinta gelo com a resina poliuretânica

é menor que a formulação com poliamídica e fumárica. Isso ocorre, pois, as

resinas poliuretânica e fumárica possuem características melhores de

resistência e brilho, para serem aplicadas na linha gelo [4].

O

custo de produção só não é maior, segundo Fazenda [12], porque

dentre os insumos da produção de tintas flexográficas, os aditivos são

classificados como o segundo insumo mais caro, perdendo apenas para

pigmentação. E para adequar a formulação para atender as necessidades da linha,

fez-se necessária a adição de aditivo na tinta. Apesar de ser apenas 2% a mais

do que a formulação original, este fez com que aumentasse um pouco mais o preço

de produção, porém mantendo-se abaixo da formulação padrão.

A

Tabela 4 demonstra uma simulação da economia que a indústria conseguiria em

diferentes produções, utilizando a formulação D (teste) ao invés da formulação

A (padrão).

Tabela

4: Demonstração prática da economia do custo de produção.

|

PRODUÇÃO

DE TINTAS (Kg)

|

ECONOMIA

(R$)

|

|

AMARELA

|

VERMELHA

|

AZUL

|

|

18

|

7,74

|

15,48

|

5,76

|

|

72

|

30,96

|

61,92

|

23,04

|

|

270

|

116,10

|

232,20

|

86,40

|

|

450

|

193,50

|

387,00

|

144,00

|

|

630

|

270,90

|

541,80

|

201,60

|

|

810

|

348,30

|

696,60

|

259,20

|

|

1000

|

430,00

|

860,00

|

320,00

|

Fonte: Autores (2020).

5 CONCLUSÕES

Com

as alterações necessárias na formulação da tinta, foi possível observar a

influência que cada componente oferece à composição da tinta e consequentemente

nas suas características físico-químicas. Com estas alterações foi possível obter uma formulação adequada para atender as

especificações estabelecidas para a continuação do projeto, além de uma

possível aprovação deste novo produto.

A

partir das análises dos resultados, foi possível identificar que a alteração

das resinas poliamídica e fumárica pela poliuretânica

mostrou-se eficiente, até melhor, para as resistências físico-químicas

necessárias para a linha, principalmente para a característica essencial

estabelecida pela linha gelo, a resistência a água e gordura. Contudo, para

esta melhoria, fez-se necessário o ajuste de proporção das matérias-primas e a

incorporação de mais aditivos em sua formulação.

Para

trabalhos futuros, vale ressaltar que a resina poliuretânica, com devidos

ajustes em sua formulação original e com adição de certos aditivos, mantendo

suas configurações de pigmentação, pode ser utilizada em outras linhas de

produção, como por exemplo a linha para embalagens de álcool, pois a mesma

utiliza das resinas fumárica e poliamídica como principal componente de

formulação. Além de uma possível realização de blenda de resinas, para não

haver necessidade do aumento de percentual de aditivos e diminuir ainda mais o

custo de produção.

Por

fim, conclui-se que a resina poliuretânica se mostrou extremamente eficiente

com grande potencial de otimização da tinta destinada a linha gelo, por meio da

substituição da resina poliamídica e fumárica nos concentrados formulados.

REFERÊNCIAS

[1] SINDIGRAF/RS.

Manual técnico ambiental da indústria gráfica: metodologia de prevenção a

poluição, identificação e redução de processos gráficos – offset, flexografia,

serigrafia, tipografia. Gráfica Trindade, 2006. 108 p.

[2] SCARPETA, Eudes. Flexografia:

Manual prático. 1º ed. Bloco Comunição Ltda, São Paulo 2007.

[3] IZDEBSKA, Joana. Flexographic

Printing. Printing on Polymers. Editor(s): Joanna Izdebska, Sabu Thomas,

Printing on Polymers, William Andrew Publishing,2016, p. 179-197, ISBN

9780323374682. Acesso em: 30 jun. 2021.

[4] ISLIP: Foundation of

Flexographic Technical Association. FLEXOGRAPHY: Principles & Practices.

5. ed., 1999. 940 p.

v.1.

[5] SOUZA, Élcio. Manual de Impressão

Flexográfica. Associação Brasileira de Tecnologia Gráfica, São Paulo, 2008.

https://www.docsity.com/pt/manual-de-impressao-flexografica/5013632/. Acesso

em: 24 mar. 2020.

[6] IHA, Koshun LTDA. Tempo de vida

útil de propelentes base-simples. São Paulo, 2007.

[7] QUIMICA, Nitro. Manual Técnico de

Nitrocelulose, 1ed. São Paulo, 54 p.

[8] PEREIRA, Fernanda de Melo.

Otimização da Metodologia de determinação voltamétrica dos isômeros do acido

butenodióico. 2009. 67 p. Dissertação (Magister Scientiae) Universidade

Federal de Viçosa, [S,I], 2009.

[9] VICENTE, José Aparecido. Materiais

plásticos de engenharia e suas aplicações. São Paulo, SP: [s.n], 2009.

[10] ODIAN, George. Principles

of polymerization. 4 ed. New York, 2004.

[11] KLOSS, Juliana Regina. Síntese e caracterização de

poliuretanos biodegradáveis à base de poli(ɛ-carprolactona). Curitiba, 2007. 203 f.

[12] FAZENDA, Jorge LTDA. Tintas e

Vernizes: ciência e tecnologia. Associação Brasileira dos Fabricantes de

tintas, 2 ed. São Paulo, 1995.

[13] ROHDEN, Andreson. Tintas Para

Impressão Flexográfica: Parte 1. [S. l.], 17 jun. 2011. Disponível em:

http://flexomagazine.blogspot.com/2011/06/tintas-para-impressao-flexografica.html.

Acesso em: 08 mar. 2020.

[14] BARRA, Guilherme. Apostila de

Processos 4: Parte 1: Fundamentos de Reologia de Materiais Poliméricos.

Florianópolis. 68 p, 2008.