1

Introdução

A durabilidade

de um material de atrito é um fator muito importante e depende do tipo

selecionado para uma aplicação. O fator isolado que governa a durabilidade dos

materiais de atrito é a temperatura. Os materiais de atrito são aglutinados por

resinas orgânicas, impondo limitações na sua temperatura de utilização. Em

temperaturas muito altas, há uma perda de área de contato através de uma

deterioração global da superfície do material de atrito [1].

Os materiais

de atrito são considerados materiais compósitos pois são produzidos

utilizando-se diversas matérias-primas com objetivo de prover uma combinação de

propriedades que não podem ser obtidas com os materiais isoladamente. Neste

caso, os materiais compósitos apresentam propriedades superiores às dos seus

componentes quando analisados em separado, isto é, atuam em sinergia [2,3].

A tabela 1

define os diferentes tipos de materiais de atrito, com base em características

como nível de atrito, desgaste, compatibilidade com rotor, ruído e custo [3].

Tabela

1: Tipos

de material de atrito.

|

Propriedades de um material de

atrito

|

Tipos de material de atrito

|

|

Classe A Orgânico

|

Classe B Orgânico

|

Classe C Semi

Metálico

|

|

Nível de atrito

|

Baixa Temperatura

|

0,30 - 0,36

|

0,40 - 0,48

|

0,35 - 0,45

|

|

Alta Temperatura

|

0,25 - 0,15

|

0,40 - 0,30

|

0,40 - 0,35

|

|

Desgaste

|

Baixa Temperatura

|

Baixo

|

Baixo-Médio

|

Baixo

|

|

Alta Temperatura

|

Alto

|

Médio-Alto

|

Baixo-Médio

|

|

Agressão ao rotor

|

Baixa Temperatura

|

Baixa

|

Alta

|

Baixa

|

|

Alta Temperatura

|

Alta

|

Alta

|

Baixa

|

|

Propensão a ruído

|

Baixa

|

Alta

|

Baixa

|

|

Custo

|

Baixo Custo

|

Médio Custo

|

Alto Custo

|

Fonte: Autores.

A resina

comumente utilizada para fabricação de materiais de atrito é a resina fenólica.

Porém, estão disponíveis resinas modificadas as quais possuem uma maior

resistência ao desgaste [4].

Tradicionalmente,

os materiais de atrito possuem na sua composição 30 - 40% de conteúdo orgânico,

como por exemplo: resinas, borrachas, e outras partículas orgânicas [5].

Os materiais

de atrito que usam resinas resistentes ao calor (modificadas) são mais

resistentes ao desgaste, e a resistência ao desgaste foi mais evidente em

temperaturas acima da temperatura de decomposição térmica da resina. A taxa de

desgaste em temperaturas moderadas não foi afetada pelo tipo de resina,

indicando que ela possui uma menor importância na resistência ao desgaste de um

material de atrito em condições normais de operação. No entanto, em

temperaturas acima da temperatura crítica de degradação, a taxa de desgaste foi

fortemente influenciada pela decomposição térmica da resina [6].

Por estas

razões, o mercado automotivo tem por hábito tratar a durabilidade, ou o

desgaste de um material de atrito, principalmente em função da temperatura de

serviço. Nesse contexto, existe a necessidade de desenvolver materiais de

atrito com maior resistência ao desgaste para regimes de trabalho em alta

temperatura. Como tratam-se de materiais compósitos, a alteração de sua

composição através da adição ou remoção de determinada matéria-prima poderá

afetar o seu desempenho quanto à durabilidade.

Via de regra,

os materiais de atrito compósitos são fabricados com fibras (naturais e

sintéticas), resinas (fenólicas e elastoméricas), cargas e modificadores de

atrito [7].

As fibras

possuem a função de aumentar a resistência mecânica dos materiais e também a de

melhorar a dissipação térmica durante o processo de frenagem, de modo que

quanto maior a dissipação, menos tempo o sistema de freio ficará exposto às

altas temperaturas. Exemplos de fibras utilizadas em materiais de atrito

compósitos são: fibras de vidro, fibras de celulose, fibras de aramida, fibras

cerâmicas, fibras de aço e fibras de cobre [8].

No que tange

às resinas, os materiais de atrito utilizam prioritariamente as resinas

fenólicas, que possuem a função principal de aglomerar todas as matérias-primas

e também prover resistência térmica ao material compósito [8].

As chamadas

cargas possuem a função de preencher os espaços na formulação, adicionando

elementos como: barita, pó de borracha, caulim, pó de reaproveitamento, dentre

outros [8].

Os

modificadores de atrito são igualmente importantes pois possuem a função

primordial de controlar os níveis de atrito da formulação. São os responsáveis

pelo aumento ou redução do nível de atrito. Aqui estão incluídos os

lubrificantes (que possuem a função de reduzir o nível de atrito) e os

abrasivos (que aumentam o nível de atrito) [8].

A formação e a

desintegração dos platôs de contato são dependentes das propriedades do

material de atrito. Fibras de aço e outros componentes estruturais e partículas

abrasivas possuem uma alta resistência ao desgaste [9].

Neste trabalho

será avaliado o comportamento de desgaste de um material de atrito através da

adição de fibra de aço na sua composição. Será incluído um percentual de 25% em

peso de fibra de aço, substituindo as cargas.

2

Materiais

e Métodos

2.1

Matéria-prima

Para o desenvolvimento

deste trabalho, foi utilizado um material de atrito da classe A – orgânicos –

conforme tabela 1.

A fabricação

das amostras seguiu o processo e especificações de fabricação definidas para a

formulação escolhida (as informações referentes às matérias-primas, quantidades

e processos não serão publicadas devido à necessidade de sigilo). Foram

fabricados dois lotes diferentes: um lote com lonas de freio sem a adição de

fibra de aço na composição e um lote com a adição de fibra de aço na composição.

Foram

produzidas lonas de freio na referência de mercado denominada FD/88, que possui

as seguintes dimensões:

• Raio

interno: 184,7 mm

• Raio

externo: 188,9 mm

• Largura:

177,8mm

A figura 1

ilustra a lona de freio FD/88 utilizada no ensaio.

Figura 1: Lona de freio referência FD/88.

Fonte: FRAS-LE (2020).

2.2

Equipamento

Para

avaliação das taxas de desgaste dos materiais de atrito foi utilizado um

dinamômetro inercial de freios em escala 1:1. O dinamômetro inercial simula em

ambiente controlado a energia cinética de um veículo em movimento, durante o

processo de frenagem. A figura 2 ilustra um dinamômetro inercial para ensaios

de frenagem.

Em um

dinamômetro inercial a energia cinética que pode ser armazenada depende do

momento de inércia de suas massas inerciais. O momento de inércia em um

dinamômetro é expresso pela equação (1), onde “m” é a massa (kg) a ser

considerada e “r” é o raio do pneu a ser considerado (m).

I = ½ . m. r2 (1)

Figura 2: Dinamômetro inercial em escala 1:1.

Fonte: FRAS-LE (2020).

2.3

Procedimento

de Ensaio

A norma

ISO26866 [11] foi utilizada para execução da matriz

de frenagens responsável pelo desgaste do material de atrito.

O procedimento

de ensaio conforme a norma ISO26866 define ciclos de avaliação de desgaste do

material de atrito onde são realizados blocos de 500 frenagens nas temperaturas

iniciais de 120°C e 180°C, e 250 frenagens nas temperaturas iniciais de 230°C,

290°C e 340°C. Cada ensaio conforme a norma ISO26866 possui duração aproximada

de 200 horas. Para medição e controle da temperatura durante os ensaios, foi

utilizado um termopar com resolução de 0,1 °C e incerteza de medição de 0,62

°C.

Ao final de

cada ciclo de frenagens (500 ou 250 frenagens), o desgaste do material de

atrito foi medido em gramas – perda de massa – utilizando-se uma balança com

precisão de 0,01 g e incerteza de medição de 0,01 g. Desta forma, foi possível

determinar o desgaste total em cada condição de temperatura ou ciclo no qual o

material de atrito foi exposto. O desgaste final foi expresso em perda de volume,

ou seja, o desgaste calculado em gramas foi dividido pela massa específica do

material de atrito, resultando em volume perdido de material (cm3).

A velocidade

inicial foi de 60 km/h durante a execução das frenagens, medida através de um

sensor de velocidade que possui 1 rpm de resolução e 0,57 rpm de incerteza de

medição.

A pressão de

frenagem utilizada foi àquela necessária para atingir uma desaceleração de 3

m/s2 durante a frenagem, conforme estipulado pela norma ISO26866.

Para medição e controle da pressão de frenagem, foi utilizado um transdutor de

pressão com 0,01 bar de resolução e 0,006 bar de incerteza de medição. Para

medição da desaceleração, é considerado o torque de frenagem como variável de

controle. Ele é medido através de um sensor de torque acoplado ao dinamômetro,

que possui resolução de 0,1 Nm.

2.4

Parâmetros

de ensaio e configuração do sistema de freio

Os parâmetros

de ensaio estão estipulados na norma ISO26866, e estão descritos na tabela 2.

Tabela 2: Parâmetros utilizados

no ensaio de dinamômetro.

|

Carga no

eixo

(kg)

|

Raio de Rolamento

(m)

|

Inércia

(kg.m2)

|

|

10000

|

0,527

|

1389

|

Fonte: Autores.

A configuração

do sistema de freio utilizado nos ensaios está ilustrada na tabela 3.

Tabela 3: Configuração do

sistema de freio.

|

Diâmetro do freio

(m)

|

Largura do freio

(m)

|

Comprimento do ajustador

(m)

|

Área da câmara de freio

(m2)

|

|

0,381

|

0,177

|

0,152

|

0,015

|

Fonte: Autores.

3.0

Resultados

e Discussão

Foram

realizados dois ensaios de dinamômetro. O primeiro ensaio realizado utilizou o

material de atrito produzido sem adição da fibra de aço na sua composição.

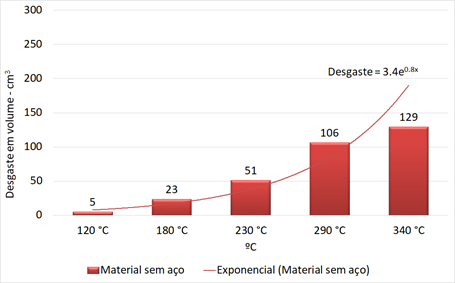

A figura 3

ilustra os valores de desgaste em perda de volume (cm3) para o

material de atrito sem adição de fibra de aço, em cada condição de temperatura

testada.

Figura 3: Desgaste do material de atrito sem fibra de

aço.

Fonte: Autores.

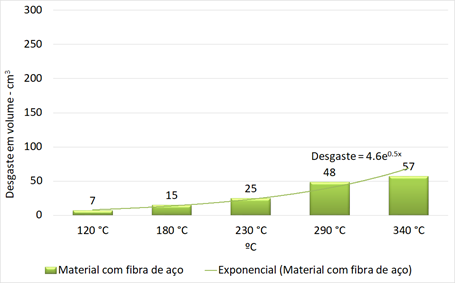

O segundo

ensaio realizado utilizou material de atrito produzido com adição de fibra de

aço na sua composição (25%) em substituição às cargas. A figura 4 ilustra os

valores de desgaste em perda de volume (cm3) para o material de

atrito com adição de fibra de aço, em cada condição de temperatura inicial

testada.

Figura 4: Desgaste do material de atrito com fibra de

aço.

Fonte: Autores.

A equação (2)

representa a taxa de desgaste do material de atrito em função da temperatura

para o material sem fibra de aço na composição.

Desgaste =

3,4e0,8x (2)

Onde “x”

representa a temperatura inicial de cada frenagem.

Do mesmo modo,

a equação (3) representa a taxa de desgaste do material de atrito em função da

temperatura para o material com adição de fibra de aço na composição.

Desgaste =

4,6e0,5x (3)

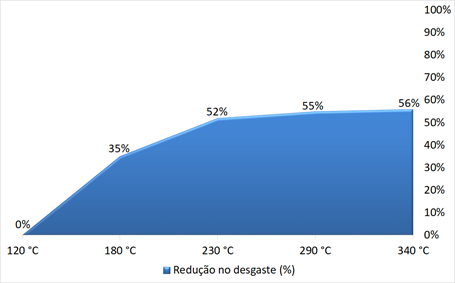

A figura 5

apresenta a redução percentual da taxa de desgaste do material de atrito, em

cada faixa de temperatura, após a adição de fibra de aço na sua composição.

Figura 5: Redução percentual da taxa de desgaste.

Fonte: Autores.

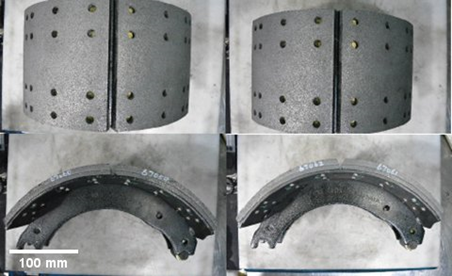

Após os

ensaios, não foram verificados problemas relacionados à resistência mecânica do

material de atrito.

As figuras 6 e

7 representam as lonas de freio após a realização dos ensaios em dinamômetro. A

figura 6 apresenta as lonas sem adição de fibra de aço na composição, enquanto

que a figura 7 apresenta as lonas com a composição alterada, ou seja, com

adição de fibra de aço. Ambos os materiais finalizaram os ensaios

apresentando-se íntegros, sem trincas ou quebras.

Figura 6: Lonas sem fibra de aço, após ensaio.

Fonte: FRAS-LE (2020).

Figura 7: Lonas com fibra de aço, após ensaio.

Fonte: FRAS-LE (2020).

4.0

Conclusões

A adição de

fibra de aço na composição do material de atrito reduziu significativamente a

taxa de desgaste do mesmo, especialmente a partir de 230°C. Quanto maior a

temperatura inicial das frenagens, mais acentuada foi a redução da taxa de

desgaste do material de atrito. Esta redução era esperada uma vez que a fibra

de aço possui alta resistência ao desgaste [9].

Blau e Jolly [12] utilizaram três diferentes métodos

para avaliar o desgaste de um material de atrito: teste em corpo de prova;

teste com sapata de freio em escala 1:1; e por fim, teste pino-disco. Conclui-se

que as diferenças no comportamento de desgaste dos materiais de atrito testados

em cada um dos três diferentes métodos puderam ser parcialmente atribuídas pela

forma como as camadas do detrito (partículas) de desgaste foram expelidas. Em

outras palavras, de acordo com a capacidade de cada equipamento (associado ao

método de avaliação) em expelir estas partículas, as taxas de desgaste puderam

ser influenciadas.

O desgaste de

um material de atrito pode ser avaliado através de inúmeras formas, desde

ensaios em escala com corpos de prova até ensaios no sistema de freio em escala

1:1 em equipamentos como os dinamômetros inerciais.

A maioria dos

resultados dos ensaios realizados seja com dinamômetro inercial de escala 1:1

ou seja com equipamento de ensaio tipo pino-disco, são equivalentes para

avaliação de taxa de desgaste. A vantagem do dinamômetro reside no fato de

possuir uma correlação muito próxima com o veículo em si, dado que utiliza o

sistema de freio propriamente dito do veículo [13].

O aumento de

durabilidade do material de atrito através da adição de fibra de aço em sua

composição – especialmente em regimes de temperatura acima de 230 °C – deve ser

obtido nas aplicações veiculares, uma vez que a reprodutibilidade dos

resultados em dinamômetro é garantida, dada sua similaridade com o sistema de

freio dos veículos.

Referências

[1] KCHAOU M.; SELLAMI A.; ELLEUCH R.

Friction characteristics of a brake friction material under different braking

conditions. Journal of

Materials & Design, v. 52, p. 533–540, 2013.

[2] GUALBERTO A. R. M.; GATT M. C. A.; TARPANI J. R. Resistência e

tolerância a impacto transversal de baixa energia de um laminado híbrido

Metal/Fibra. Revista Matéria, v. 14, no. 2, p. 795–813, 2009.

[3] ASKELAND D. R.

Ciência e engenharia dos materiais. São

Paulo – SP, 2012.

[4] KIM S. J.; KIM K. S.; JANG H. Optimization

of manufacturing parameters for a brake lining using Taguchi method. Journal of

Materials Processing Technology, v. 136, p. 202–208, 2003.

[5] JACKO M. G.; TSANG P. H. S.; RHEE S.

K. Automotive friction materials evolution during past decade. Wear, v. 100, p.

503–515, 1984.

[6] HONG U. S.; JUNG S. L.; CHO K. H.;

CHO M. H.; KIM S. J.; JANG H. Wear mechanism of multiphase friction materials

with different phenolic resin matrices. Wear, v. 266, p. 739–744, 2009.

[7] FRAS-LE. Manual

Técnico da Linha Pesada. 2010.

Disponível em:

<http://fras-le.com/pt/downloads>. Acesso: 10 jan. 2020.

[8] LIMPERT R. Brake design and safety.

Third Edition, SAE International, 2011.

[9] ERIKSSON M.; BERGMAN F.; JACOBSON S. On

the nature of tribological contact in automotive brakes. Wear, v. 252, p. 26–36, 2000.

[10] FRAS-LE. Imagens do Laboratório de Testes. 2020.

[11]

ISO26866: Brake lining friction materials — Standard wear test procedure for

commercial vehicles with air brakes. International

Organization for Standardization (ISO).

[12] BLAU P. J.; JOLLY B. C. Wear of truck

brake lining materials using three different test methods. Wear, vol. 259, p.

1022–1030, 2008.

[13] OSTERMEYER P.; AGUDELO C.; PERZBORN

N. On similarities and differences of measurements on inertia dynamometer and

scale testing tribometer for friction coefficient evaluation. SAE

International, 2014.

orcid.org/0000-0001-6784-0483

orcid.org/0000-0002-6403-5830