1

Introdução

A cadeia

produtiva da construção civil é responsável pela transformação do ambiente

natural em ambiente construído, o qual precisa ser permanentemente renovado. Embora

este setor seja considerado um dos setores mais tradicionais, ainda apresenta alto

consumo de matérias primas e é considerado um dos que mais polui o meio

ambiente [1, 2].

Os resíduos de

construção e demolição (RCD) gerados neste setor, são definidos como todo

rejeito oriundo das etapas necessárias para a construção civil, como a infraestrutura,

reformas, reparos, demolições, assim como fragmentos e restos de areia,

material cerâmico, aço, madeira, entre outros [3], os quais, muitas vezes, são despejados

de forma irregular.

Em grande

parte dos municípios brasileiros, o descarte desses resíduos ocorre através de

bota-fora clandestino, em margens de rios, córregos e em terrenos baldios, o que pode gerar

problemas de contaminação no solo e na água subterrânea [4, 5]. No Brasil, a importância do gerenciamento

destes resíduos é abordada na Resolução do Conselho Nacional do Meio Ambiente

(CONAMA), nº 307 [5], que visa reduzir, reutilizar ou

reciclar resíduos por meio de diretrizes, critérios e procedimentos para sua

gestão [4].

O principal e

mais visível impacto da correta reciclagem dos resíduos é o prolongamento da

vida útil das reservas naturais nas quais se baseiam a construção civil. Mesmo

sendo uma atividade responsável pelo exacerbado consumo de recursos naturais,

esse setor da engenharia apresenta um grande potencial para o reaproveitamento

dos recursos sólidos [6].

2

Blocos

de Concreto com Resíduos

O conceito de

sustentabilidade como a busca de um equilíbrio entre proteção ambiental,

justiça social e viabilidade econômica é um tema bastante discutido, dada a demanda crescente de

novas moradias e os novos padrões e requisitos de qualidade impostos pela

sociedade [6], o que induz o setor a buscar

alternativas para alcançar a sustentabilidade em forma de inovações, seja de

materiais, políticas ou gestão.

Para minimizar

o impacto ambiental provocado pelas construções, a reciclagem surge como uma

das soluções para o controle do descarte excessivo de resíduos pelas indústrias

e construtoras, assim como para evitar o acúmulo de lixo, principalmente em

locais inadequados [7]. Desse modo, tendo em vista a alta

demanda por blocos de concreto na construção civil associada ao grande volume

de resíduos gerados na construção civil, surge a possibilidade de produção de

novos blocos utilizando agregados provenientes de RCD [3].

Gomes et al. (2017) [8] a partir de seus estudos, confirmou a

viabilidade de se produzir blocos de concreto estruturais com agregados

reciclados oriundos do processo de produção desses blocos, os quais atenderam aos

requisitos de resistência à compressão da NBR 6136 [9]. Os resultados da pesquisa de Souza, Soriano e Patino (2018) [10] mostraram que os blocos produzidos

com a substituição de 80% do agregado miúdo por agregados oriundos do resíduo

de tijolos cerâmicos apresentaram um elevado desempenho mecânico e comprovada

viabilidade econômica.

Guo et al. (2018) [11], demonstraram em sua pesquisa que é

possível utilizar agregados reciclados de concreto para produção de blocos para

construção civil, destacando os benefícios ambientais que esta medida traz. Zhao et al. (2020) [12] destaca que esta é uma rota de

desenvolvimento interessante para diminuir o impacto ambiental da produção de

blocos de concreto.

Lintz et al. (2012) [13] apontaram o grande potencial do

aproveitamento de RCD em substituição aos agregados naturais para fabricação de

materiais à base de concreto como os blocos e concluíram que os resultados de resistência

à compressão dos blocos de concreto são influenciados pelas porcentagens crescentes

de RCD na mistura. Soutsos, Tang e Millard (2011) [14] verificaram que as características

físicas dos agregados de RCD podem afetar adversamente as propriedades

mecânicas dos blocos, no entanto, em teores adequados podem não conferir efeitos

prejudiciais significativos na resistência à compressão dos blocos.

Sendo assim, este

trabalho tem por objetivo verificar a viabilidade de fabricação e uso de blocos

de concreto com a incorporação de RCD, sem função estrutural, compactados de forma

manual e em mesa vibratória, a fim de ser uma alternativa de aplicação do

material que contribua com a sustentabilidade na indústria da construção civil.

3

Materiais

e Métodos

3.1

Caracterização

dos Materiais

O cimento

utilizado para produção dos blocos foi do tipo Portland CP V-ARI, visando a

evolução mais rápida das resistências do concreto às primeiras idades, para que

a integridade na desforma e durante a movimentação da peça fosse garantida. As

suas especificações, de acordo com o fabricante, constam na Tabela 1.

Tabela

1: Propriedades físicas e químicas do

Cimento CP V-ARI.

|

Nome

|

Dimensão

|

Unidade

|

|

Tempo de início de pega

|

≥ 1

|

horas

|

|

MgO

|

≤ 6,5

|

%

|

|

Perda ao fogo

|

≤ 4,5

|

|

Resíduo insolúvel

|

≤ 1,0

|

|

So3

|

-

|

|

Resistência à compressão

|

1 dia

|

≥14,0

|

MPa

|

|

3 dias

|

≥24,0

|

|

7 dias

|

≥34,0

|

|

28 dias

|

-

|

Fonte: o

fabricante.

Os RCD utilizados foram provenientes da reforma realizada na Pró-Reitoria

de Graduação (PROGRAD) na Universidade Estadual de Londrina (Figura 1). Primeiramente,

foi realizada a triagem dos RCD, seguida de trituração em um britador de

mandíbulas, obtendo-se duas frações distintas: uma composta por agregados

maiores que 4,8mm (fração graúda) e outra por agregados menores que 4,8mm

(fração miúda).

Figura

1: Resíduos de RCD oriundos da UEL.

Fonte: Autores

(2018).

Os ensaios realizados para a caracterização dos agregados de RCD, de

acordo com as prescrições das normas técnicas, foram: determinação da composição

granulométrica (ABNT NBR NM 248, 2003) [15]; determinação da massa unitária (ABNT NBR NM 45, 2006) [16]; determinação da massa específica dos

agregados miúdos (ABNT NBR NM 52, 2009) [17] e graúdos (ABNT NBR NM 53, 2009) [18]; teor de material pulverulento (ABNT NBR NM 46, 2003) [19]; absorção de água dos agregados

miúdos (ABNT NBR NM 30, 2001) [20] e graúdos (ABNT NBR NM 53, 2009) [18].

3.2

Produção

do Concreto

Preliminarmente à fabricação dos blocos, foram estudados diferentes

traços de concreto, a partir de um traço referência baseado na literatura,

substituindo-se totalmente os agregados naturais por agregados de RCD. O traço

de referência foi ajustado (Traço 1) e a partir deste foram estudados outros

dois traços (Traços 2 e 3), variando-se as quantidades de agregados graúdo e

miúdo reciclados, respectivamente, conforme apresentado na Tabela 2.

Tabela

2: Traços dos concretos estudados.

|

Nomenclatura

|

Cimento : Areia :

Pedrisco : a/c

|

|

Traço Ref.

|

1,00 : 5,00 : 3,08 :

0,98

|

|

Traço 1

|

1,00 : 4,70 : 2,20 :

1,05

|

|

Traço 2

|

1,00 : 4,70 : 1,85 :

0,99

|

|

Traço 3

|

1,00 : 5,48 : 2,20 :

1,07

|

A partir dos

traços estabelecidos, concretos foram produzidos utilizando-se betoneira de

eixo inclinado, os quais foram avaliados, no estado fresco, quanto o índice de

consistência, de acordo com a NBR NM 9833 [21]. Moldaram-se então quatro corpos de

prova de dimensões de 10x20 cm para cada traço, segundo as recomendações da NBR

5738 [22], e no estado endurecido, os concretos

foram avaliados quanto à massa específica e resistência à compressão axial, aos

3, 7, e 28 dias, conforme as normas NBR 9778 [23] e NBR NM 5739 [24], respectivamente.

3.3

Produção

dos Blocos

Procedeu-se a

produção dos blocos de concreto utilizando-se o Traço 1 ajustado para

1:4,85:2,20:0,87, com redução da quantidade de água devido à consistência elevada

e aumento da quantidade de finos, visando melhoria no acabamento da superfície

da peça. A Tabela 3 apresenta o consumo de materiais utilizado para a produção

dos blocos.

Tabela

3: Consumo de materiais para produção dos

blocos.

|

Traço 1 ajustado

|

|

Cimento (kg)

|

24,86

|

|

Areia (kg)

|

120,57

|

|

Pedrisco (kg)

|

54,69

|

|

Água (l)

|

21,62

|

Utilizando-se

o concreto de RCD, moldaram-se doze blocos de RCD de forma manual e outros doze,

com compactação em mesa vibratória, todos na dimensão de 19x19x39cm,

enquadrando-os na família M-20, segundo a NBR 6136 [9].

A moldagem

manual foi realizada da seguinte maneira: enchimento parte inferior da forma

com concreto (Figura 2a), posicionamento da parte superior da forma,

comprimindo a massa de concreto (Figura 2b), remoção da parte inferior da forma

(base) ataravés do apoio nas aletas laterais da parte superior da mesma (Figura

2c). A compactação foi realizada por um único operador, a fim de minimizar

efeitos de variação da energia.

Figura

2: Parte inferior da forma preenchida com

concreto até a superfície.

Fonte: Autores (2018).

A compactação

em mesa vibratória se deu com preenchimento da forma com concreto em duas

camadas, seguido da vibração da forma na mesa, em dois ciclos de 4s a 6s. Foi

feito o posicionamento da parte superior da forma e realizou-se o último ciclo

de vibração da mesa, e por fim, a desforma de forma análoga ao primeiro

procedimento.

Após a desmoldagem

foram tomados os devidos cuidados no transporte e manuseio dos blocos

recém-fabricados, os quais foram colocados em ambiente protegido e curados com

aspersão de água durante os dois primeiros dias. Entre 3 e 28 dias os blocos

foram curados ao ar, em ambiente de laboratório, onde ficaram protegidos das

intempéries até o momento da realização dos ensaios de caracterização.

3.4

Ensaios

de Caracterização dos Blocos

Os blocos de

RCD foram submetidos aos ensaios para determinação do índice de absorção de

água aos 28 dias e da resistência à compressão axial, aos 3, 7 e 28 dias de

idade, seguindo as prescrições da NBR 12118 [25].

Para a

determinação da resistência mecânica, os blocos foram capeados nas duas faces

com uma pasta de cimento CP V-ARI, de espessura inferior a 3 mm. Após 24 horas

da aplicação da regularização, os blocos foram imersos em água por mais 24

horas, sendo posteriormente a esse período ensaiados.

Figura

3: Capeamento de uma face do bloco com

pasta de cimento.

Fonte: Autores (2018).

Para a

execução do ensaio, foram colocadas placas rígidas monolíticas de espessura

igual a 50mm para dar apoio aos blocos na prensa. O posicionamento e marcações

das placas foram feitos de modo que, ao posicionar os blocos sobre as placas, o

centro da prensa coincidisse com o centro geométrico do bloco, conforme Figura

4.

Figura

4: Posicionamento das bases rígidas e do

bloco para ensaios à compressão.

Fonte: Autores (2018).

Os blocos

foram submetidos à aplicação de uma carga de compressão axial, de 0,05±0,01

MPa/s, na direção paralela aos eixos dos furos, conforme determina a NBR 12118 [25], até a ruptura dos mesmos.

4

Resultados

e Discussões

4.1

Agregados

de RCD

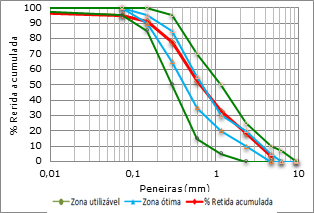

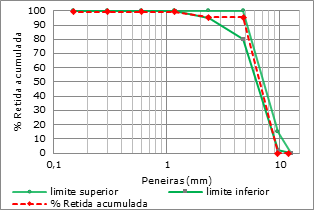

Os resultados

de caracterização física dos agregados de RCD estão apresentados na Tabela 4 e

as suas curvas granulométricas, com limites de distribuição, conforme a NBR

7211 [26], nas Figuras 5 e 6.

Tabela

4: Índices físicos dos agregados de RCD.

|

Ensaios Realizados

|

A.M.

|

A.G.

|

|

Módulo de finura

|

2,74

|

5,89

|

|

Dimensão

máxima característica (mm)

|

4,75

|

9,60

|

|

Massa unitária (g/cm³)

|

1,33

|

1,10

|

|

Massa específica (g/cm³)

|

2,47

|

2,29

|

|

Teor de material

pulverulento (%)

|

2,50

|

3,50

|

|

Absorção de água (%)

|

5,50

|

7,00

|

Figura

5: Curva granulométrica do agregado miúdo

de RCD.

Fonte: Autores (2018).

Figura

6: Curva granulométrica do agregado

graúdo de RCD.

Fonte: Autores (2018).

Verifica-se,

analisando-se as curvas granulométricas das Figuras 5 e 6, que as amostras de

agregados de RCD encontram-se dentro dos limites superior e inferior de

porcentagens retidas acumuladas dispostas na NBR 7211 [26], classificando-os, de acordo com o

módulo de finura, em areia média e brita 0 ou pedrisco.

Os valores de dimensão

máxima característica (DMC) apresentados na Tabela 4, mostram que o agregado

graúdo está compreendido dentro do limite estabelecido pela NBR 6136 [9], que recomenda que este valor não

ultrapasse metade da menor espessura da parede do bloco, neste caso, de 20mm,

tendo em vista o valor mínimo aceitável para a família M-20 ser de 15mm.

Os valores de

massa específica dos agregados de RCD desta pesquisa aproximam-se dos

apresentados por Barros e Fucale (2016) [4]. Estudos mostram que as massas

específicas e unitárias dos agregados de RCD são em torno de 5 a 10% mais

baixos que os valores dos agregados naturais, podendo os números variarem um

pouco de acordo com a origem e granulometria do material [13]. Gonçalves (2001) [27] verificou, em seus estudos, uma

redução de 7% da massa unitária do agregado de RCD em comparação com o natural.

Os teores de

material pulverulento dos agregados de RCD apresentaram-se dentro dos limites

estabelecidos pela norma de agregados reciclados de resíduos sólidos da construção

civil [28], não ultrapassando 10% para o

agregado miúdo e 20%, para o graúdo.

Com relação a

absorção de água, esta é uma das características que mais difere o agregado

reciclado do natural e tende a variar de acordo com o material que deu origem

aos resíduos [3]. Barros, Fucale (2016) [4] encontraram valores de absorção de

água igual a 10,0% para o agregado miúdo reciclado, enquanto que o agregado

miúdo natural apresentou absorção de água igual a 0,2%.

4.2

Concretos

de RCD

Os resultados

dos ensaios de caracterização dos concretos de RCD encontram-se na Tabela 5.

Tabela

5: Caracterização do concreto.

|

Ensaios

|

Ref.

|

Traço 1

|

Traço 2

|

Traço 3

|

|

Massa específica (kg/m³)

|

1800

|

1780

|

1830

|

1790

|

|

Resistência à compressão

aos 7 dias (MPa)

|

3,70

|

6,25

|

6,80

|

3,55

|

Os valores de

massa específica apresentados na Tabela 5 indicam, para os três traços, que o concreto

produzido com RCD pode ser caracterizado como leve, de acordo com a

classificação da

NBR 12655 [29], uma vez que possuem massa específica inferior a 2000 kg/m³. Isso ocorre,

possivelmente, devido à menor massa especifica dos agregados reciclados que o

compõem, bem como por um maior teor de vazios incorporado ao concreto. Latterza (1998) [28] por meio de estudos, concluiu que, para os

concretos com 100% de agregados de reciclagem e com DMC de 9,5mm, a redução da massa específica do

concreto no estado fresco chega a 4% quando comparada ao concreto convencional.

Com relação à

resistência à compressão, os resultados apresentados na Tabela 5 mostram que os

concretos de traços 1 e 2 obtiveram desempenhos mais satisfatórios e isto justifica

o fato do traço 1 ter sido escolhido para a produção dos blocos, tendo em vista

possuir ainda menor consumo de cimento (310,81 kg/m³) que o traço 2

(323,62kg/m³).

Os baixos

valores de resistência à compressão dos concretos podem ser justificados pelo aumento

na quantidade de água de amassamento necessária para a produção dos concretos,

uma vez que há diminuição da

trabalhabilidade devido possivelmente às irregularidades de formatos dos

agregados de RCD, advindas do processo de fabricação pela britagem de resíduos

maiores, que conduzem a diferentes áreas superficiais [13].

Estudos analisaram

a influência das frações miúda e graúda do agregado reciclado de resíduos de

concreto nas propriedades do concreto fresco [27] e concluíram que esta grande perda de

trabalhabilidade pode ser ocasionada devido a elevada absorção de água dos

agregados reciclados.

4.3

Blocos

de RCD

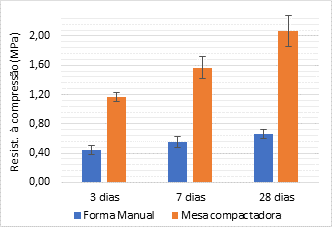

Na Tabela 6

estão apresentados os resultados do ensaio de resistência à compressão axial dos

blocos de RCD, compactados de forma manual e em mesa vibratória, os quais podem

ser melhor visualizados na Figura 7.

Tabela

6: Resultados do ensaio de resistência à compressão

aos 3, 7 e 28 dias.

|

Idade

|

Forma Manual

|

Mesa Vibratória

|

|

Resist. (MPa)

|

Desv. Pad.

|

CV (%)

|

Resist. (MPa)

|

Desv. Pad.

|

CV (%)

|

|

3 dias

|

0,45

|

0,06

|

14,30

|

1,17

|

0,06

|

4,95

|

|

7 dias

|

0,56

|

0,08

|

14,01

|

1,57

|

0,15

|

9,75

|

|

28 dias

|

0,66

|

0,06

|

8,57

|

2,07

|

0,21

|

10,07

|

Figura

7: Evolução da resistência à compressão.

Fonte: Autores (2018).

Analisando-se

os resultados de resistência à compressão aos 28 dias, verifica-se que apenas

os blocos fabricados em processo mecânico atendem os requisitos da NBR 6136 [9], enquadrando-se na Classe D, como

blocos de concreto para uso em alvenarias não estruturais com resistência

superior a 2,0 MPa.

Zhao et al. (2020) [12] relacionou o fato dos blocos

produzidos com agregados reciclados possuírem resistências mecânicas mais

baixas que os convencionais, ao fato das propriedades físicas destes agregados serem

inferiores às dos naturais, devido a possibilidade de presença de pasta de

cimento aderente, que acarreta a uma maior porosidade dos mesmos.

Os resultados

também demonstraram que a resistência à compressão dos blocos conformados de

forma mecânica, em mesa vibratória, apresentou valores superiores aos

fabricados de forma manual. Aos 3 dias, o valor da resistência à compressão

para o primeiro procedimento é igual a aproximadamente 38% daquele apresentado

para o segundo. Aos 07 dias, este valor corresponde a 36% e aos 28 dias, à 32%.

A qualidade do

maquinário e da tecnologia no processo produtivo dos blocos de concreto está

diretamente ligada aos resultados finais esperados, uma vez que a resistência

dos blocos é proporcional à energia de compactação utilizada na vibração, sendo

o desempenho

da vibro-prensa responsável pela qualidade final dos elementos fabricados [30].

Devido a isto,

os blocos fabricados pelo procedimento de compactação em mesa vibratória

(Figura 8-1) apresentaram menor porosidade e maior compacidade das partículas

constituintes do concreto. Já pelo método manual (Figura 8-2), os blocos

apresentaram maior porosidade e textura superficial irregular, o que pode ter

sido ocasionado, possivelmente, pelo pouco espalhamento da pasta de cimento, acarretando

na formação rebarbas durante a desmoldagem.

Figura

8: Blocos de compactação em mesa

vibratória (1) e forma manual (2).

Fonte: Autores (2018).

Relacionado à

absorção de água, os blocos de concreto de RCD apresentaram o valor médio de 16,0%,

o qual encontra-se um pouco acima do limite especificado pela norma NBR 6136 [9], que admite um valor médio máximo de

13,0%. No entanto, analisando-se de forma individual, alguns blocos se

enquadrariam na especificação da norma, que admite um valor máximo de 16,0%.

Os altos

valores de absorção de água podem estar relacionados, possivelmente, às

características dos agregados reciclados que constitui os blocos, em especial à

maior absorção de água dos mesmos em comparação aos naturais, pois geralmente

apresentam argamassa e materiais cerâmicos aderidos à sua superfície [3].

5.

Conclusões

O desenvolvimento desta pesquisa permitiu concluir que a heterogeneidade

do RCD pode afetar diretamente as propriedades físicas, mecânicas e visuais das

peças, e que o processo de produção dos blocos é um fator limitante para se

obterem resultados positivos. Verificou-se que apenas os blocos de RCD

fabricados com compactação em mesa vibratória podem ser utilizados para uso em

elementos de alvenaria acima do nível do solo, sem função estrutural,

classificados como Classe D, segundo a NBR 6136 [9]. Concluiu-se ainda que a reutilização

de RCD para a produção de blocos de concreto dentro do processo produtivo de

uma Universidade mostra-se como grandioso, uma vez que alia as vertentes

sustentável e econômica, reduzindo os custos com deposição de resíduos e propiciando

o reuso como matéria-prima de um novo produto, de valor agregado.

Referências

[1] PASSUELLO, A. C. B. et al.

Aplicação da Avaliação do Ciclo de Vida na análise de impactos ambientais de

materiais de construção inovadores: estudo de caso da pegada de carbono de

clínqueres alternativos. Ambiente Construído, v. 14, n. 4, p. 7–20, 2014.

[2] MELLO, L. C. B. DE B.; AMORIM, S. R. L. DE. O subsetor de edificações da

construção civil no Brasil: uma análise comparativa em relação à União Europeia

e aos Estados Unidos. Production, v. 19, n. 2, p. 388–399, 2009.

[3] LEITE, M. B. Avaliação de Propriedades Mecânicas de Concretos

Produzidos com Agregados Reciclados de Resíduos de Construção e Demolição. Dissertação

de mestrado. Universidade Federal do Rio Grande do Sul, 2001.

[4] BARROS, E.; FUCALE, S. O Uso De Resíduos Da Construção Civil Como

Agregados Na Produção De Concreto. Revista de Engenharia e Pesquisa Aplicada,

v. 2, n. 1, 2016.

[5] BRASIL. Resolução CONAMA No 307, de 5 de julho de 2002,

Estabelece diretrizes, critérios e procedimentos para a gestão dos resíduos da

construção civil.Diário Oficial da União, de 17 de jul. de 2002, Brasília, DF,

seção1, páginas 95-96. p. 95–96, 2002.

[6] JOHN, V. M.; AGOPYAN, V. Reciclagem de resíduos da construção. p.

12, 2000.

[7] LOMASSO, A. L. et al. Estudo De Caso No Centro Mineiro De

Referência Em Resíduos (CMRR). Revista Pensar Gestão e Administração, v. 3, n.

2, p. 1–18, 2015.

[8] GOMES, P. C. C. et al. Obtenção de blocos de concreto com utilização de

resíduos reciclados da própria fabricação dos blocos. Ambiente Construído, v.

17, n. 3, p. 267–280, 2017.

[9] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6136 - Blocos

vazados de concreto simples para alvenaria - Requisitos. Rio de Janeiro: ABNT, 2016.

[10] SOUZA, M. F. DE; SORIANO, J.; PATINO, M. T. O. Resistência à

compressão e viabilidade econômica de blocos de concreto dosado com resíduos de

tijolos cerâmicos. Matéria (Rio de Janeiro), v. 23, n. 3, 2018.

[11] GUO, Z. et al. Mechanical properties, durability, and life-cycle

assessment of concrete building blocks incorporating recycled concrete

aggregates. Journal of Cleaner Production, v. 199, p. 136–149, 2018.

[12] ZHAO, Z. et al. Use of recycled concrete aggregates from precast

block for the production of new building blocks: An industrial scale study. Resources,

Conservation and Recycling, v. 157, n. February, 2020.

[13] LINTZ, R. C. C.; JACINTHO, A. E. P. G. A.; PIMENTEL, L. L.; L. A., GACHET-BARBOSA.

Study of the reuse of construction residues in concrete employed by blocks

manufacture. Revista IBRACON de Estruturas e Materiais, v. 5, n. 2, p. 166–181,

2012.

[14] SOUTSOS, M. N.; TANG, K.; MILLARD,

S. G. Concrete building blocks made with recycled demolition aggregate. Construction

and Building Materials, v. 25, n. 2, p. 726–735, 2011.

[15] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 248: Agregados -

Determinação da composição granulométrica. Rio de Janeiro: ABNT, 2003.

[16] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 45: Agregados –

Determinação da massa unitária e do volume de vazios,” Rio de Janeiro.

Rio de Janeiro: ABNT, 2006.

[17] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 52: Agregado miúdo -

Determinação de massa específica e massa específica aparente. Rio de Janeiro:

ABNT, 2009.

[18] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 53: Agregado graúdo

- Determinação da massa específica, massa específica aparente e absorção de

água. Rio de Janeiro: ABNT, 2009.

[19] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 46: Agregados -

Determinação do material fino que passa através da peneira 75 um, por lavagem.

Rio de Janeiro: ABNT, 2003.

[20] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 30: Agregado miúdo -

Determinação da absorção de água. Rio de Janeiro: ABNT, 2001.

[21] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9833 - Concreto Fresco

- Determinação da massa específica, do rendimento e do teor de ar pela método

gravimétrico. Rio de Janeiro: ABNT, 2009.

[22] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738 - Concreto -

Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro: ABNT,

2015.

[23] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9778 - Argamassa e

concreto endurecidos - Determinação da absorção de água por imersão - Índice de

vazios e massa específica. Rio de Janeiro: ABNT, 2009.

[24] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5739 - Concreto -

Ensaio de compressão de corpos-de-prova cilíndricos. Rio de Janeiro: ABNT, 2007.

[25] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12118 - Blocos vazados

de concretos simples para alvenaria - Metódos de ensaio. Rio de Janeiro: ABNT,

2013.

[26] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7211 - Agregados para

concreto - Especificação. Rio de Janeiro: ABNT, 2009.

[27] GONÇALVES, R. D. C. Agregados Reciclados De Resíduos De Concreto - Um

Novo Material Para Dosagens Estruturais. Dissertação de mestrado. Universidade

de São Paulo, São Paulo, 2001.

[28] LATTERZA, L. D. M. Concreto com Agregado Graúdo Proveniente da

Reciclagem de Resíduos de Construção e Um Novo Material para Fabricação de

Painéis Leves de Vedação. Dissertação de mestrado. Escola de Engenharia de São

Carlos, Universidade de São Paulo, São Paulo, 1998.

[29] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12655: Concreto

de cimento Portland — Preparo, controle, recebimento e aceitação — Procedimento.

Rio de Janeiro: ABNT, 2015.

[30] FRASSON JUNIOR, A. Proposta de metodologia de dosagem e controle do

processo produtivo de blocos de concreto para alvenaria estrutural. Dissertação

de mestrado, 146 p. Universidade Federal de Santa Catarina, Florianópolis, 2000.

orcid.org/0000-0002-1312-1421

orcid.org/0000-0002-4881-114X

orcid.org/0000-0001-8828-7250