1 INTRODUÇÃO

A NBR 13207 ABNT de 1994 [1] define o gesso para construção como o

material moído em forma de pó, obtido a partir da calcinação da gipsita,

constituído predominantemente de sulfato de cálcio. Os produtos de gesso têm

sido cada vez mais utilizados como componentes de construção interna devido às

suas características estéticas, acabamento fino, facilidade de fabricação,

isolamento térmico e acústico, etc. [2]. Além disso, na construção civil pode ser utilizado tanto

para execução de revestimentos internos como para confecção de divisórias e

elementos pré-moldados.

Nesse contexto, é importante ressaltar

as vantagens da utilização dos blocos de gesso como a leveza, estabilidade e

precisão dimensional e a rapidez na execução o que acarreta em uma grande

diminuição nos custos da mão de obra [3]. Ademais, devido aos tipos de blocos de gesso existentes no

mercado, é possível seu uso em áreas molhadas como cozinha e banheiro [4], que geralmente são revestidos com

placas cerâmicas.

Os revestimentos cerâmicos estão entre

os tipos de materiais para acabamento mais utilizados, com várias

possibilidades de aplicação, diferentes estampas e elevada durabilidade [5]. Apesar de existirem normas e estudos

sobre placas cerâmicas, não há indicação de como deve ser realizado

assentamento em substrato de bloco de gesso, de modo a garantir a aderência

mínima solicitada pela NBR 13754 ABNT de 1996 [6].

Segundo Paes e Gonçalves [7], a aderência é um fenômeno complexo e

consiste na interação entre os mecanismos de intertravamento mecânico, difusão

de moléculas, teoria eletrônica e adsorção de partículas. O intertravamento

mecânico, ocorre quando o substrato apresenta porosidade aberta ou rugosidade

permitindo a ancoragem do adesivo. O processo de aderência tem início na fase

plástica do material, evoluindo devido à cinética de hidratação e absorção da

base [8].

Maranhão et al. [9], destaca que muitos são os parâmetros

que podem influenciar na aderência dos revestimentos, desde fatores intrínsecos

até fatores extrínsecos. Dentre os parâmetros intrínsecos estão a porosidade,

absorção de água do revestimento e a capacidade de retenção de água da

argamassa de assentamento. Entre os parâmetros extrínsecos estão a aplicação da

argamassa e a limpeza da base. A aplicação da argamassa pode levar tanto à uma maior

extensão de aderência, quanto à presença de vazios de preenchimento no tardoz

da placa, quando feita de maneira inadequada. Já a limpeza da superfície a ser

aderida, visa a remoção de impurezas que resultam em regiões com comprometimento

da ancoragem mecânica da argamassa.

Diante disso, surge a necessidade de

estudar o atendimento dos sistemas às exigências mínimas normativas brasileiras

e o comportamento do revestimento cerâmico em alvenaria de gesso. A NBR 14081-4

ABNT de 2012 [10],

apresenta uma metodologia para determinação da resistência de aderência, medida

através do ensaio de arrancamento por tração simples de placas cerâmicas

assentadas com argamassa colante em base de materiais cimentícios.

No entanto, não há metodologia para a

determinação da resistência de aderência em placas cerâmicas assentadas em

blocos de gesso, tendo em vista que ainda são incipientes as pesquisas acerca da

avaliação da aderência nesse tipo de substrato. O que se tem são pesquisas que

avaliaram a aderência de revestimentos de gesso em pasta [11,12,13] ou que avaliaram a resistência de

aderência de revestimento cerâmico em substrato de gesso (revestimento de gesso

ou gesso acartonado) [14,15].

Desse modo, análises com diferentes

tipos de argamassas colantes e do gesso-cola aplicados sobre o bloco de gesso,

possibilitam não só a comparação dos resultados e a verificação de quais

materiais atendem aos requisitos mínimos prescritos em norma, como também

contribuem para o conhecimento dos fatores que influenciam na aderência do

revestimento cerâmico aplicado sobre blocos de gesso.

2 MATERIAIS E MÉTODOS

2.1 MATERIAIS

2.1.1 Bloco de gesso

Foram empregados o bloco standard, que

é utilizado em ambientes sem a presença de umidade e o bloco hidrofugado, que é

utilizado em locais com presença de umidade. Para o experimento foram

necessários quatro blocos, 2 blocos do tipo standard e 2 blocos do tipo

hidrofugado, cujas características estão descritas na Tabela 1. O uso de dois

tipos de blocos se deu para verificar se há diferença quanto à aderência,

quando se utiliza diferentes substratos.

![Tabela 1: Caracterização dos blocos de gesso utilizados na pesquisa.

Requisitos

NBR 16494 ABNT de 2017 [16] Critérios

NBR 16494 ABNT de 2017 [16] Valor médio

Bloco Standard Bloco Hidro

Comprimento (mm) 666,6 ± 3,0 663,3 663,6

Altura (mm) 500,0 ± 2,0 500,8 501,2

Espessura (mm) 70,0 ± 0,5 70,3 70,7

Densidade (kg/m³) Alta ≥ 1100

Média ≥ 800 e < 1100 959,7 955,9

Baixa ≥ 600 e < 800

Resistência à tração na flexão (MPa) ≥1,2 – Para Blocos de 70 mm 1,39 1,68

Absorção de água (%) ≤ 5,0 - 3,5

Dureza superficial (u.s.c) Alta ≥ 20

Média ≥ 12 e < 20 16,39 16,59

Baixa ≥ 8 e < 12

Tabela 2: Análise química semi-quantitativa do gesso-cola (% em massa).

Elemento PPM* Elemento PPM*

SiO2 7,62% Sr 1001

S 13,54% Y 3

Ca 24,08% Zr 24

Al 3500 Pt 3

Ti 490 Hg 7

Mn 94 Pb 5

Fe 1349 Th 22

Cu 100 Elementos leves** 58,15%

Zn 39

*PPM – Partes por milhão.

**Elementos leves – Elementos com o número atômico menor que 18.](http://revistas.poli.br/~anais/index.php/repa/article/download/2179/860/12104)

2.1.2 Argamassa colante industrializada (AC)

Foram utilizadas argamassas colantes

industrializadas de três diferentes tipos (AC I, AC II e AC III). A argamassa

colante do tipo AC I apresenta características de resistência às solicitações

mecânicas e termohigrométricas típicas de revestimentos internos. A AC II apresenta

características de adesividade que permitem absorver os esforços existentes em

revestimentos de pisos e paredes internos e externos sujeitos a ciclos de

variação termohigrométrica e a ação do vento. Já a AC III, é a argamassa

colante industrializada que apresenta aderência superior em relação às

argamassas dos tipos I e II [17]. Essas argamassas colantes foram

utilizadas por serem os materiais recomendados no assentamento dos

revestimentos cerâmicos pela NBR 14081-1 ABNT de 2012 [17], considerando a base construída de argamassas

de cimento. O uso dessa argamassa teve o intuito de avaliar a eficácia do

material quando empregado em uma base diferente da recomendada na embalagem.

2.1.3 Gesso cola (GC)

O gesso cola, apesar de ser

recomendado no assentamento de elementos pré-moldados de gesso, em alguns casos

práticos de obra da região de Araripina-PE, tem sido usado no assentamento de

placas cerâmicas em bases de gesso. Na presente pesquisa foi utilizado o gesso

cola hidrofugado, que possui aditivo hidrorrepelente. Para uma análise química

semi-quantitativa da composição química do gesso cola foi realizada a

fluorescência de raios X usando o equipamento de fluorescência de raio X

portátil Vanta Olympus, cujo resultado está expresso na Tabela 2.

2.1.4 Placas cerâmicas

O estudo foi direcionado às placas

cerâmicas com a função de revestimento de parede interna ou externa. A cerâmica

utilizada é da classe BIIa, em conformidade com as necessidades do trabalho e com

as exigências impostas pela NBR 13006 ABNT de 2020 [18]. As dimensões das placas selecionadas

para os ensaios foram de 45 x 45 cm e aproximadamente 8,5 mm de espessura,

sendo utilizadas 4 placas que foram cortadas em seções de 5 x 5 cm. Ao todo,

foram utilizados na pesquisa 160 placas, sendo aplicadas 40 placas em cada

bloco.

2.3 VARIÁVEIS DE ESTUDO

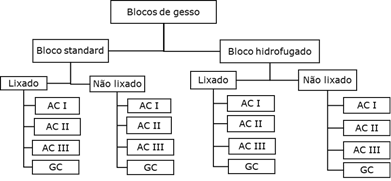

A Figura 1 apresenta a matriz

experimental utilizada no estudo.

Figura 1 – Fluxograma da matriz experimental.

Fonte: Os Autores.

Foram consideradas variáveis

independentes, o substrato, a preparação do substrato e o tipo de argamassa. Já

as variáveis dependentes foram a resistência de aderência à tração e o tipo de

ruptura dos corpos de prova, de acordo com a NBR 14081-4 ABNT de 2012 [10].

2.4 MÉTODOS

Os blocos foram avaliados por meio de

duas formas de preparação da superfície. Na primeira forma houve o lixamento, com

o intuito de aumentar a rugosidade da superfície, visto que o bloco de gesso

tem como característica uma acabamento superficial liso, seguido de limpeza da

superfície com um pano seco para remover partículas soltas. A segunda forma

consistiu apenas da limpeza da superfície.

A aplicação da argamassa e do gesso

foi realizada de acordo com a NBR 14081-2 ABNT de 2012 [19]. Por outro lado o assentamento das

placas cerâmicas seguiu as recomendações da NBR 14081-4 ABNT de 2012 [10].

Após decorridos 28 dias de cura normal

da argamassa colante, foi realizada uma limpeza nos revestimentos cerâmicos com

um pano úmido. 72 horas antes da realização do ensaio, foram coladas pastilhas

metálicas, conforme previsto na NBR 13528-2 ABNT de 2019 [20], com uma massa adesiva plástica de

alta resistência e secagem rápida, conforme mostra a Figura 2.

Figura 2 – Pastilhas coladas com massa plástica adesiva.

Fonte: Os Autores.

Após a secagem da massa adesiva, foi

realizado o ensaio de arrancamento. A partir da realização do ensaio, foi

registrada a força máxima aplicada e verificado, de forma visual, o tipo de ruptura

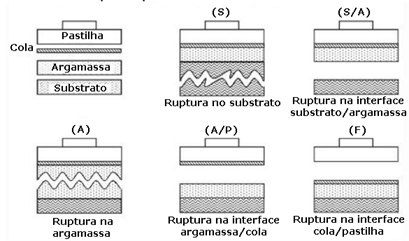

ocorrido em cada ensaio. A NBR 14081-4 ABNT de 2012 [10] descreve as possíveis formas de ruptura,

que são apresentadas na Figura 3.

Figura 3 – Formas de ruptura

no ensaio de resistência de aderência à tração.

Fonte: Adaptado da NBR 14081-4 ABNT de 2012 [10].

3

RESULTADOS E DISCUSSÕES

3.1 BLOCO DE

GESSO STANDARD

3.1.1 Bloco de gesso standard não lixado

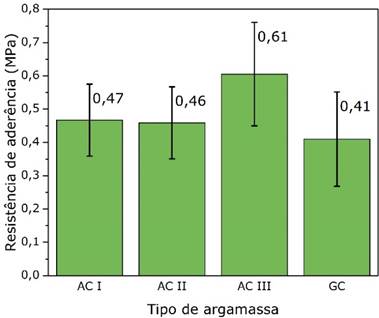

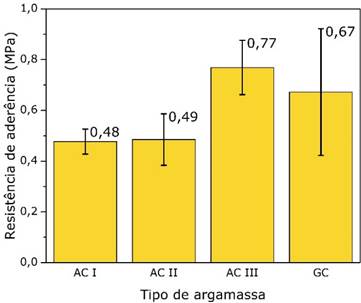

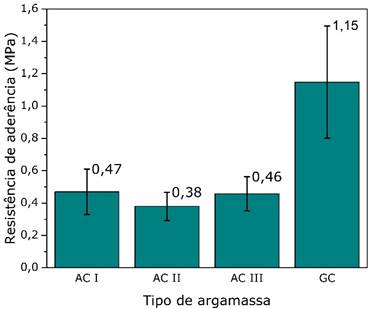

Por meio da Figura 4, é possível

observar os valores obtidos quanto à resistência de aderência, quando utilizado

diferentes tipos de argamassas em uma superfície de bloco de gesso standard não

lixado.

Figura 4

– Resistência

de aderência usando o bloco de gesso standard não lixado.

Fonte:

Os Autores.

No caso da AC I a média da tensão de arrancamento

foi de 0,47 MPa, e todas as placas sofreram rupturas na interface da argamassa

colante e substrato (ruptura do tipo S/A), ou seja, a transição entre a

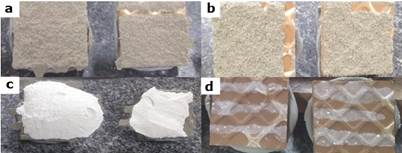

argamassa e o substrato é o ponto de menor resistência da ligação. Na Figura 5.a

é apresentada o tipo de ruptura predominante no grupo em que foi utilizada a

argamassa AC I, aplicada sobre o bloco de gesso standard.

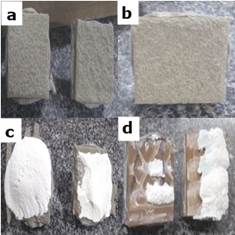

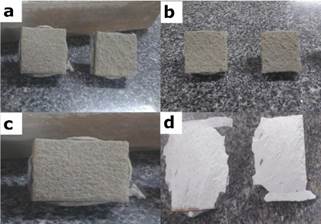

Figura 5 – Bloco

de gesso standard não lixado. a. Ruptura do tipo S/A, predominante no conjunto da

AC I. b. Ruptura do tipo S/A obtida com a

AC II. c. Ruptura do tipo S obtida com a AC III. d. Ruptura do tipo A/P obtida

com o gesso cola.

Fonte: Os Autores.

Assim como a AC I, na AC II todas a

placas sofreram rupturas na interface da argamassa colante e do substrato

(ruptura do tipo S/A), como mostra a Figura 5b, apresentando uma resistência de

aderência média de 0,46 MPa.

Com a AC III, a resistência alcançada

foi de 0,61 MPa e todas as placas sofreram rupturas no substrato (ruptura do tipo

S), não havendo desprendimento entre a argamassa colante e o bloco de gesso,

como pode ser observado na Figura 5c. Este tipo de ruptura indica que a

resistência entre a adesão da argamassa colante e o bloco de gesso standard foi

superior à resistência do próprio substrato.

Por fim, com o gesso cola hidrofugado

(GC) a média da resistência de aderência foi de 0,41 MPa e todas as placas

sofreram rupturas na interface argamassa/placa cerâmica (ruptura do tipo A/P),

indicando uma maior dificuldade de aderência entre o gesso cola e a placa

cerâmica, porém com valores de resistência de aderência variando na faixa dos

valores obtidos com as argamassas AC I e AC II.

Os valores obtidos foram superiores

aos alcançados por Francescatto [14], que avaliou a resistência de aderência de placas cerâmicas em

chapas de gesso acartonado, obtendo resistências de aderência de 0,24 MPa, 0,23

MPa e 0,23 MPa, para as argamassas AC I, AC II e AC III, respectivamente. Em

relação ao tipo da ruptura, com o uso de AC I a ruptura foi do tipo S/A, com AC

II a ruptura ocorreu no substrato (ruptura do tipo S) e com AC III ocorreram

rupturas do tipo A, S/A, A/P e S.

Inácio et al. [15] comparou, em sua pesquisa, a

resistência de aderência em substrato executado com gesso para revestimento utilizando

argamassas colantes do tipo AC II, AC III e gesso cola hidrofugado. Os

resultados obtidos para as argamassas do tipo AC II, AC III e gesso cola

hidrofugado foram 0,28 MPa, 0,32 MPa e 0,32, respectivamente, sendo portanto,

inferiores ao encontrado nesta pesquisa. Ainda em relação à pesquisa de Inácio et

al. [15], a ruptura se deu de diversas formas,

tanto com o uso da argamassa colante, quanto com o uso do gesso cola.

Os blocos de gesso podem apresentar grande

porosidade decorrente da evaporação da água em excesso utilizada no processo de

moldagem. Desse modo, uma hipótese que pode ser levantada diante dos resultados

é a de que a argamassa colante penetrou nos poros superficiais do bloco,

gerando a aderência mecânica. No entanto, apesar de apresentar uma grande

quantidade de poros, o bloco de gesso apresenta uma superfície com pouca

rugosidade, o que pode explicar os menores valores de resistência de aderência

quando utilizado as argamassas AC I e AC II, que apresentam uma menor

capacidade de adesão, se comparadas à AC III.

Com base nos resultados obtidos com o

uso do gesso cola, pode-se supor que a presença de hidrofugante no GC é um

fator que pode ter influenciado na baixa resistência de aderência, quando comparada

à AC III. Segundo Rodrigues et al. [21], o hidrofugante normalmente utilizado é à base de

silano e siloxano, sendo que as ligações entre o silício e o oxigênio, que

formam os siloxanos, são fortemente polares. Entretanto, os grupos metilas

ligados ao silício, protegem a cadeia principal formando uma barreira

hidrofóbica [22]. Essa barreira pode, portanto,

reduzir a adesão do GC à superfície do bloco, que é polar, que aliado a baixa

rugosidade da superfície do substrato (bloco), resultou em uma baixa resistência

de aderência à tração.

Quanto ao cumprimento normativo, a NBR

13754 ABNT de 1996 [6] estabelece

que no processo de cura normal, após 28 dias, as argamassas colantes devem

obter valores de resistência de aderência iguais ou superiores a 0,3 MPa.

Assim, todas as argamassas e o gesso

cola atenderam ao mínimo normativo, tendo a argamassa AC III apresentado o

melhor desempenho.

3.1.2 Bloco de gesso standard lixado

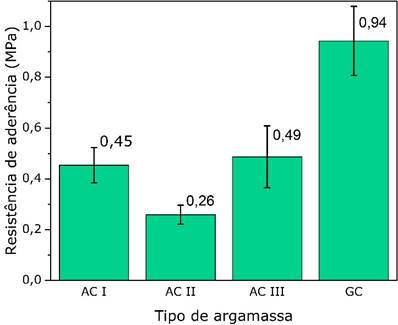

Por meio da Figura 6, é possível

observar os valores obtidos quanto à resistência de aderência, quando utilizados

diferentes tipos de argamassas em uma superfície de bloco de gesso standard

lixado.

Figura 6 – Resistência de aderência usando o bloco de

gesso standard lixado.

Fonte:

Os Autores.

Utilizando a AC I, a resistência de aderência

média foi de 0,48 MPa e todas as placas sofreram rupturas na interface da

argamassa colante e substrato. Comportamento similar ao ocorrido no caso do

bloco de gesso standard não lixado. Na Figura 7a, é apresentada a ruptura do

tipo S/A, que ocorreu em 100% das amostras com a AC I aplicada no bloco de

gesso standard lixado.

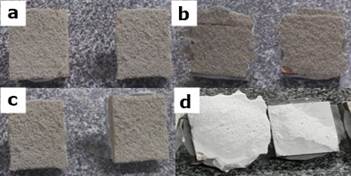

Figura 7 – Bloco

de gesso standard lixado. a. Ruptura do tipo S/A obtida com a AC I. b. Ruptura do tipo S/A obtida com a AC II. c. Ruptura do

tipo S obtida com a AC III. d. Ruptura de diversas formas com o gesso cola.

Fonte:

Os Autores.

Assim como ocorreu com o uso da AC I,

nas placas cerâmicas assentadas com a AC II, as rupturas ocorreram na interface

da argamassa colante e do substrato, apresentando um valor médio de resistência

de aderência de 0,48 MPa. Na Figura 7b é apresentada a ruptura do tipo S/A que

ocorreu em 100% das amostras com a AC II.

Em relação a interação entre a AC III

e o bloco de gesso standard lixado, seu uso levou à rupturas no substrato (rupturas

do tipo S), não havendo desprendimento entre a argamassa colante e o bloco de

gesso, resultando em uma resistência de aderência média de 0,77 MPa. A Figura 7c

apresenta a ruptura, que ocorreu integralmente com a AC III aplicada sobre o

bloco de gesso standard lixado.

Por fim, o GC apresentou mais de um

tipo de ruptura, ou seja, ocorreram rupturas do tipo S e do tipo A/P sendo que,

a ruptura do tipo A/P ocorre na interface argamassa e placa cerâmica. Além

disso, a resistência de aderência média foi de 0,67 MPa. A Figura 7d apresenta

os diversos comportamentos das amostras ensaiadas.

Diferente do comportamento observado

nos blocos não lixados, no presente caso, não houve a ocorrência de rupturas na

interface entre gesso cola e a placa cerâmica.

Os resultados das resistências de

aderência indicam valores equivalentes para dois tipos de argamassas colantes

estudadas (AC I e AC II). Em relação à forma de ruptura, pode-se dizer que a

argamassa AC III e o GC possuem maior aderência do que a AC I e a AC II, pois

com o uso da AC III e do GC, a maior parte das rupturas ocorreram no substrato,

diferentemente das demais, visto que ocorreram rupturas na interface da

argamassa colante e do bloco de gesso standard lixado.

A aderência é um mecanismo complexo, e

sua ação se dá pela interação entre diferentes mecanismos, entre eles o

intertravamento mecânico, onde a rugosidade tem papel indispensável, visto que

uma superfície rugosa favorece a penetração do adesivo nas irregularidades do

substrato, resultando em uma majoração da aderência [7]. No entanto, percebe-se que o

lixamento da superfície levou a um acréscimo de aderência mais expressivo

apenas com o uso de AC III e GC.

Em termos de cumprimento normativo, todas

as argamassas, bem como o gesso cola, obtiveram resistência de aderência acima

do valor prescrito na NBR 13754 ABNT de 1996 [6]. No entanto, a argamassa AC III e o gesso cola apresentaram

melhores resultados, se comparados aos demais.

Ao fazer uma comparação entre a

resistência de aderência obtida entre o bloco não lixado e o bloco lixado,

verifica-se que a argamassa AC III aplicada no bloco lixado, obteve a maior

resistência de aderência. Já o GC, aplicado no bloco não lixado, apresentou a

menor resistência de aderência.

3.2 BLOCO DE

GESSO HIDROFUGADO

3.2.1 Bloco de gesso hidrofugado não lixado

Por meio da Figura 8, é possível

observar os valores de resistência de aderência obtidos com a utilização de

diferentes tipos de argamassas em uma superfície de bloco de gesso hidrofugado

não lixado.

Figura 8 – Resistência de aderência usando o bloco de gesso hidrofugado

não lixado.

Fonte:

Os autores.

A argamassa colante AC I apresentou

uma resistência de aderência média de 0,45 MPa e todas as placas sofreram

rupturas na interface da argamassa colante e do substrato (ruptura do tipo S/A).

Na Figura 9a são apresentadas as rupturas que ocorreram com o uso da AC I no

bloco de gesso hidrofugado.

Figura 9 – Bloco de gesso hidrofugado não lixado. a.

Ruptura do tipo S/A obtida com o uso da AC I. b. Ruptura do tipo S/A obtida com a

AC II. c. Ruptura do tipo S/A obtida com o uso da AC III. d. Ruptura do tipo S

obtida com o uso do gesso cola hidrofugado.

Fonte:

Os autores.

Utilizando a AC II no bloco

hidrofugado houve uma queda na resistência de aderência em relação à argamassa

AC I, sendo registrada uma ruptura na interface da argamassa colante e do

substrato (ruptura do tipo S/A), em todas as placas. Essa queda na resistência

pode ser o resultado de um conjunto de fatores como a superfície hidrofugada do

bloco, a fixação da placa com a argamassa já endurecida ou falha na execução do

ensaio, visto que houve uma redução acentuada em relação aos demais.

Na Figura 9b é apresentada o tipo de

ruptura que ocorreu em todas as amostras em que foi utilizada a AC II aplicada

no bloco de gesso hidrofugado não lixado.

Assim como a AC I e AC II, com o uso

da AC III, todas a placas sofreram rupturas na interface da argamassa colante e

do substrato, apresentando uma resistência de aderência de 0,49 MPa. A Figura 9c

mostra o tipo de ruptura que ocorreu com o uso da AC III.

Quanto ao GC, obteve-se uma

resistência de aderência de 0,94 MPa, com a ruptura ocorrendo integralmente no

substrato. Na Figura 9d, são exibidas as rupturas que ocorreram no bloco

hidrofugado com o uso do GC.

A resistência de aderência obtida

nesta pesquisa foi superior a encontrada por Francescatto [14], ao avaliar a resistência de

aderência em chapas de gesso acartonado hidrofugado visto que, em seu trabalho,

foram obtidos 0,27 MPa, 0,28 MPa e 0,30 MPa para a argamassa colante

industrializada do tipo AC I, AC II e AC III, respectivamente. Comparando os

valores de AC III e GC, quando utilizado em bloco standard versus quando

utilizado bloco hidrofugado, corroboramos a hipótese de que a presença do

hidrofugante influencia na resistência de aderência.

O hidrofugante adicionado à agua de amassamento

do gesso durante a etapa de moldagem dos blocos forma, após a secagem, uma

película que envolve os cristais de di-hidrato. A referida película é formada

por moléculas que apresentam, como discutido anteriormente, uma parte polar e

outra apolar. A parte apolar fica voltada para a parte externa para repelir a

água que venha a entrar em contato com o bloco. Porém, ao passo que essa camada

protege o gesso da ação da umidade, ela torna mais difícil a adesão da

argamassa colante à superfície do bloco, o que ocasiona na redução da

resistência de aderência.

Todavia, o GC também apresenta adição

de hidrofugante de modo que, nesse caso, há tanto a aderência mecânica quanto a

aderência química obtida através da interação do hidrofugante no GC e na

superfície do bloco.

No que se refere aos valores

normativos, apenas a AC II não atendeu ao mínimo normativo, que é de 0,3 MPa [6]. Além disso, o GC alcançou uma

resistência notadamente superior às demais.

3.2.2 Bloco de gesso hidrofugado lixado

Os valores da resistência de aderência

obtidos com o uso das argamassas colantes e com o gesso cola no bloco

hidrofugado lixado, estão dispostos na Figura 10.

Figura 10 – Resistência de aderência usando o bloco de gesso hidrofugado

lixado.

Fonte: Os autores.

Pode-se observar que, novamente, o GC

superou as demais argamassas quanto ao valor da resistência. A AC I apresentou

uma resistência média de aderência de 0,47 MPa, e a forma de ruptura foi

integralmente do tipo S/A. A Figura 11a apresenta o tipo de ruptura que ocorreu

com o uso da AC I no bloco hidrofugado lixado.

Figura 11 – Bloco de gesso

hidrofugado lixado. a. Ruptura do tipo S/A obtida com o uso da AC I. b. Ruptura do tipo S/A obtida com o uso

da AC II. c. Ruptura do tipo S/A obtida

com o uso da AC III. d. Ruptura do tipo S obtida com o uso do gesso cola.

Fonte: Os autores.

Com a aplicação da AC II, ocorreram

rupturas na interface argamassa e substrato, em todas as amostras, com uma

resistência de aderência de 0,38 MPa. A Figura 11b traz o tipo de ruptura

obtido com o uso da AC II no bloco hidrofugado lixado.

O assentamento das placas cerâmicas

com o uso da AC III resultou em uma resistência de aderência de 0,46 MPa, com

ruptura do tipo S/A, assim como com a AC I e a AC II, sendo ilustrada pela

Figura 11c.

Por fim, o uso do GC no bloco lixado

resultou em uma resistência de 1,15 MPa. Além disso, todas as placas sofreram

rupturas do substrato, não havendo desprendimento entre o GC e o bloco de gesso

hidrofugado. Na Figura 11d estão representadas as rupturas do tipo S que

ocorreram em todas as placas assentadas com GC.

Ao contrário do que ocorreu com o

lixamento do bloco standard, nesse caso o acréscimo de resistência de aderência

se deu apenas com a aplicação do CG, uma vez que o hidrofugante encontra-se

disperso em toda a matriz do bloco então, ainda que haja certo aumento da

rugosidade superficial pelo lixamento, a presença do hidrofugante reduz a

adesão da argamassa colante ao bloco.

Entre as argamassas e o gesso cola

utilizados, todos obtiveram uma resistência de aderência média acima da

prescrita na norma. Assim como ocorreu com o bloco de gesso hidrofugado não

lixado, a maior resistência de aderência se deu com o uso do gesso cola.

4

CONCLUSÃO

A partir da avaliação da resistência

de aderência à tração de revestimentos cerâmicos em dois tipos de substratos,

são apresentadas as seguintes conclusões:

l Com relação a

determinação da resistência de aderência à tração, em se tratando do substrato

de bloco de gesso standard, a resistência de aderência foi maior, em valores

absolutos, com o uso da argamassa AC III, enquanto que, no substrato de bloco

de gesso hidrofugado a maior resistência se deu com o uso do GC.

l Quanto ao tipo de

preparação da base, observou-se que houve uma tendência de aumento da aderência

dos blocos lixados, se comparados aos blocos não lixados.

l Acerca das recomendações

mínimas indicadas na NBR 13754

ABNT de 1996 [6], as argamassas tiveram desempenho satisfatório. Apenas no

tratamento, considerando a argamassa AC II e bloco de gesso hidrofugado não

lixado, o valor de resistência de aderência foi inferior a 0,3 MPa.

l O gesso cola obteve as

maiores resistências de aderência do estudo quando aplicado sobre o bloco de

gesso hidrofugado.

REFERÊNCIAS

[1] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13207: Gesso para

construção civil - Requisitos. Rio de Janeiro, 1994.

[2] GARG, Mridul; PUNDIR, Aakanksha; SINGH, Randhir. Modifications in water

resistance and engineering properties of β-calcium sulphate hemihydrate

plaster-superplasticizer blends. Materials and Structures, v. 49, p. 3253–3263,

2016. DOI:https://doiorg.ez21.periodicos.capes.gov.br/10.1617/s11527-015-0717-0.

Disponível em: https://link-springer com.ez21.periodicos.capes.gov.br/article/10.617/s11527-015-0717-0. Acesso em: 24 out. 2021 às 8h30min.

[3] SOBRINHO, Carlos Wellington de Azevedo Pires et al.

Divisórias internas de edifícios em alvenaria de blocos de gesso-vantagens

técnicas, econômicas e ambientais. In: Congresso Internacional de

Tecnologia Aplicada para a Arquitetura e Engenharia Sustentáveis. 2010.. Disponível em: https://www.academia.edu/download/34287319/divisorias.pdf.

Acesso em: 07 set. 2022 às 13h.

[4] SANTOS, Almaí do Nascimento. Comportamento higrotérmico de paredes em

gesso – avaliação da adequabilidade a zonas climáticas do Brasil. 2017. 210f.

Tese (Doutorado em Engenharia Civil) – Universidade do Porto, Porto-Portugal,

2017. Acesso em: 7 set. 2022 às 20:00h.

[5] SILVA, Marinilda Nunes Pereira et al. Revestimentos cerâmicos e

suas aplicabilidades. Cadernos de graduação: Ciências exatas e tecnológicas,

Maceió, v. 2, n.3, p. 87-97, Maio. 2015. Disponível em: https://periodicos.set.edu.br/fitsexatas/article/view/2138.

Acesso em: 24 out. 2021 às 12h.

[6] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13754: Revestimento de

paredes internas com placas cerâmicas e com utilização de argamassa colante -

Procedimento. Rio de Janeiro, 1996.

[7] PAES, Isaura Nazaré Lobato. GONÇALVES, Sérgio Ricardo de Castro. Dos

momentos iniciais pós-aplicação ao desenvolvimento da aderência. In: BAUER,

Elton et al. Revestimentos de argamassa – características e

peculiaridades. LEM-UnB; Sinduscon, Brasília, 2005. 92p. Disponível em: http://www.comunidadedaconstrucao.com.br/upload/ativos/123/anexo/revesar.pdf.

Acesso em: 28 out. 2021 às 9:00h.

[8] COSTA, Eliane Betânia Carvalho; JOHN, Vanderley Moacyr. Aderência

substrato-matriz cimentícia – estado da arte. IX Simpósio Brasileiro de

Tecnologia das Argamassas – SBTA. 2011, Minas Gerais. Anais [...] Minas

Gerais, 2011. Disponível em:https://www.gtargamassas.org.br/eventos/file/446-aderencia-substrato-matriz-cimenticia-estado-da-arte.

Acesso em: 28 out.

2021 às 10:30h.

[9] MARANHÃO, Flávio Leal et al. Influência do tipo de argamassa

colante do revestimento na microestrutura e na resistência de aderência. São

Paulo, 2003. Anais [...] EPUSP/PCC/ANTAC, São Paulo, 2003. Disponível

em: https://www.gtargamassas.org.br/eventos/file/213-influencia-do-tipo-de-argamassa-colante-e-do-revestimento-na-microestrutura-e-na-resistencia-de-aderencia?start=20.

Acesso em: 27 out.

2019 às 8:00h.

[10] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14081-4: Argamassa

colante industrializada para assentamento de placas cerâmicas – Parte 4:

Determinação da resistência de aderência à tração. Rio de Janeiro, 2012.

[11] SILVA, Angelo Just da Costa e; DELGADO, João Manuel do Paço Quesado;

AZEVEDO, A. A. C. de. Avaliação experimental dos fatores de influência na

aderência de revestimentos de gesso em pasta. Ambiente Construído, v.

21, n. 2, 2021. DOI: http://dx.doi.org/10.1590/s1678-86212021000200530.

Disponível em:

https://www.scielo.br/j/ac/a/Ff6Wg3rdbDR3zrMsWbvcmMw/?format=pdf&lang=pt.

Acesso em: 9 set. 2022 às 14:10h.

[12] NEVES, Thiago Humberto da Cunha. Avaliação dos tipos de base na

aderência de revestimento de gesso em pasta. 2018. 126f. Dissertação

(Mestrado em Engenharia Civil) – Universidade Católica de Pernambuco, Recife-PE,

2018. Acesso em: 9 set. 2022 Às 9:00h.

[13] FERREIRA, Fernanda Cavalcanti. Contribuição ao estudo do mecanismo de

aderência de revestimentos de pasta de gesso aplicados em substratos porosos. 2021.

321f. Tese (Doutorado em Engenharia Civil) – Universidade Federal de Pernambuco,

Recife-PE, 2021. Acesso em: 9 set. 2022 às 18:00h.

[14] FRANCESCATTO, Taciane Roberta. Análise da resistência de aderência

de placas cerâmicas em chapas de gesso acartonado. 2016. 82f. Trabalho de

Conclusão de Curso (Bacharelado em Engenharia Civil) – Departamento Acadêmico

de Construção Civil, Universidade Tecnológica Federal do Paraná, Campo Mourão,

2016. Disponível em:http://repositorio.roca.utfpr.edu.br/jspui/bitstream/1/6894/1/CM_COECI_2016_1_31.pdf.

Acesso em: 30 out.

2019 às 10:00h.

[15] INÁCIO, Emmanuel et al. Avaliação da Resistência de Aderência à

Tração de Revestimento Cerâmico em Substrato de Gesso. Revista de Engenharia

e Pesquisa Aplicada, vol.2 n.3. 2017. DOI: http://dx.doi.org/10.25286/repa.v2i3.709.

Disponível em: http://revistas.poli.br/index.php/repa/article/view/709. Acesso em: 1 nov. 2021 às 8:00h.

[16] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16494: Bloco de gesso

para vedação vertical - Requisitos. Rio de Janeiro, 2017.

[17] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14081-1: Argamassa

colante industrializada para assentamento de placas cerâmicas – Parte 1: Requisitos.

Rio de Janeiro, 2012.

[18] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR ISO 13006: Placas

cerâmicas - Definições, classificação, características e marcação. Rio de

Janeiro, 2020.

[19] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14081-2: Argamassa

colante industrializada para assentamento de placas cerâmicas – Parte 2:

Execução do substrato-padrão e aplicação da argamassa para ensaios. Rio de

Janeiro, 2012.

[20] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13528-2: Revestimento de paredes de argamassas inorgânicas -

Determinação da resistência de aderência à tração - Parte 2: Aderência ao

substrato. Rio de Janeiro, 2019.

[21] RODRIGUES, Sheila Daiane de Souza et al. Estudo comparativo da

influência do uso de hidrorrepelentes nas propriedades no estado fresco e no estado

endurecido do gesso beta. Revista de Engenharia e Pesquisa Aplicada.

v.6, n. 3, p. 64-73, 2021. DOI: https://doi.org/10.25286/repa.v6i4.1710. Disponível

em: http://revistas.poli.br/index.php/repa/article/view/1710. Acesso em: 3 nov. 2021 às 9:30h.

[22] SILVA, Thainá Kelly dos Santos. Síntese do compósito gesso-silicone

com incorporação de nanopartículas de prata. 2019. 104f. Dissertação

(Mestrado em Ciência dos Materiais) – Universidade Federal do Vale do São

Francisco, Juazeiro - BA, 2019. Acesso

em: 10 nov. 2021 às 15h.