1.

Introdução

1.1.

Contextualização

A primeira linha de montagem do mundo teve seu início no século XX

na fábrica da Ford em Highland Park, Estados Unidos, onde a produção passou por

uma revolução, pois, a partir daquele momento, os veículos chegavam até os

operários, otimizando o processo produtivo e aumentando a quantidade de carros

produzidos. Com o passar do tempo, o conceito de linha de produção foi sofrendo

alterações e se tornando cada vez mais eficiente, saindo da fase de artesanato

e chegando na indústria 4.0.

1.2.

Descrição

do Problema

Devido ao crescimento da demanda de veículos automotivos ao

longo do último século, houve uma necessidade de elevar a produção de carros,

reduzindo o tempo de fabricação. Entretanto, com o aumento da produção há

também o aumento das perdas decorrentes desses processos. Considerando o

aumento das perdas produtivas, o nível de capital investido para a

produção de veículos cresce, ficando expresso no aumento dos valores que chegam

ao consumidor.

1.3.

Objetivo

O presente estudo tem como objetivo mapear as perdas produtivas na

linha de produção de uma indústria automotiva, onde foram utilizados

ferramentas e conhecimentos em ciência de dados para produção de um algoritmo

para análise das paradas de linha.

1.4.

Justificativa

As paradas de linhas impactam fortemente nos resultados,

respondendo, conjuntamente, por, aproximadamente, 24% das perdas produtivas na Indústria

Automotiva estudada.

Além de causarem diretamente perdas financeiras dentro do processo

produtivo, as paradas de linha acarretam, também, a redução da produtividade e

podem, ainda, afetar negativamente a experiência do usuário final.

Esta realidade é comum a outras manufaturas, em que, de forma

geral, atividades de montagem nas linhas de produção contribuem

significativamente para o custo e a qualidade do produto final [1], compreendendo, em média,

40% do custo do produto e até 50% do custo total de fabricação [2, 3].

Neste contexto, é crucial identificar padrões e os principais

fatores que influenciam na ocorrência de paradas de linha, e como é possível

reduzi-los, gerando redução dos custos fabris, do retrabalho, aumento da

qualidade e, consequentemente, da satisfação dos clientes.

2.

Fundamentação

Teórica

Visando explorar e extrair valor dos dados disponíveis há diversas

abordagens e metodologias disponíveis. Dentre as quais podemos destacar: O

Knowledge Discovery Databases (KDD), Sample, Explore, Modify, Model, Assess

(SEMMA) e o Cross-Industry Standard Process for Data Mining (CRISP-DM) [4]. Devido a sua grande

flexibilidade e independência em relação a ferramenta para sua aplicação, o

CRISP DM foi escolhido como metodologia para apoiar a análise e mineração dos

dados do nosso problema.

Este framework engloba o ciclo de vida básico de uma aplicação de

Ciência de Dados e está

apresentado na Figura 1. É dividido em 6 etapas [5]:

1. Entendimento

do Negócio: Definição do problema, levantamento dos envolvidos,

identificação das fontes de dados, levantamento dos riscos e planejamento.

2. Entendimento

dos Dados: Integração das bases de dados, análise exploratória de dados e

verificar a qualidade dos dados.

3. Preparação

dos dados: Limpeza e transformação de dados, exploração adicional de dados,

redução de dimensionalidade e Engenharia de atributos.

4. Modelagem

dos dados: Seleção e desenho do modelo, construção do design de teste,

otimização de hiperparâmetros e treinamento e validação dos modelos.

5. Avaliação:

Teste do modelo e avaliação dos resultados.

6. Produção: Implantação do modelo em

produção, plano de monitoramento e manutenção e relatórios finais e

visualizações.

Figura

1: CRISP DM e

suas 6 etapas no ciclo de vida de uma aplicação de ciência de dados. Fonte: https://www.datascience-pm.com/crisp-dm-2/

2.1.

Área

do negócio

A aquisição de vantagens competitivas deixou de ser um diferencial

e hoje é condição de sobrevivência para as empresas. Principalmente em nichos

tão competitivos quanto a indústria automobilística. Reduzir custos e aumentar

a eficiência, este tem sido o mantra de todas as organizações. E é neste

contexto que a inteligência artificial e a ciência de dados se tornaram ativos

estratégicos. Vários subprocessos na cadeia produtiva automotiva já estão

conectadas com essas tecnologias: Desenvolvimento, compras, logísticas,

produção, marketing, vendas, pós-vendas e clientes conectados [6].

Em nosso trabalho abordamos a produção, mais especificamente a

montagem. E neste contexto o principal objetivo da montagem é a entrega de

veículos ao final da linha produtiva. Ação intimamente relacionada com a

eficiência da linha de produção. Esta eficiência é calculada através do Overall

Production Efficiency (OPE) que é a razão entre o número de veículos

produzidos por hora na ponta da linha e a capacidade produtiva da planta.

Em linhas gerais quanto mais carros são produzidos em menos tempo

maior é a OPE. Dessa forma, paradas ou interrupções produtivas reduzem

este indicador e geram perdas financeiras para a planta. Permitir que os

gestores e colaboradores na linha de produção possam atuar de forma mais

tempestiva e assertiva nos fatores relacionados a estas interrupções é o

principal objetivo deste trabalho.

2.2.

Mineração

de Dados

Mineração de dados pode ser entendido como o processo de

exploração de grande massa de dados e posterior extração de informações úteis

para o negócio [7]. Ela atua na busca por padrões e características que ajudem

descrever ou explicar determinado fenômeno. Os seres humanos sempre se

destacaram pela capacidade de encontrar padrões e avaliar comportamentos e

tendências. No entanto, com o aumento exponencial da quantidade de dados

disponíveis e na exigência de maior velocidade no processamento.

A avaliação manual na maioria das situações se torna ineficiente.

A mineração de dados se vale de técnicas de aprendizado de máquina,

inteligência artificial e estatística para transformar os dados em

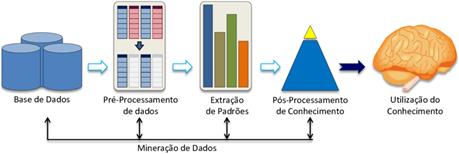

conhecimento. A mineração de dados pode ser dividida em três fases [8], observe a Figura 2.

Figura

2: Fases do

processo de mineração de dados. Fonte: [8]

A primeira fase conhecida como pré-processamento é responsável por

adequar os dados brutos ao formato conveniente para a extração dos padrões. A

depender da técnica escolhida e do estado atual dos dados, alguns ajustes são

necessários. Isto é muito comum já que os dados podem ser oriundos das mais

diversas fontes, seja o quantitativo de vendas de um produto ou a leitura de um

manômetro de um vaso de pressão. Esta flexibilidade em relação à natureza

do negócio traz à tona outra função do pré-processamento que é o aprendizado

sobre o domínio do negócio. Isto é fundamental

para entender o que faz sentido e o significado dos dados utilizados.

Nesta fase são realizadas atividades como limpeza, preparação e

transformação dos dados e atributos.

A segunda fase é responsável pela extração de padrões, e pode se

subdividir outras etapas e aqui que a mineração de dados se vale de técnicas de

aprendizado de máquina, de visualização e ferramentas estatísticas para

automatizar e identificar retirada de conhecimento dos dados. É nesta etapa que

pode ocorrer a definição dos hiperparâmetros de um modelo de aprendizado de

máquina e a coleta das informações avaliadas por ele.

A terceira fase é chamada de pós-processamento do conhecimento. É

nela que ocorre a avaliação e validação dos resultados. A mineração de dados

deve ser um processo iterativo e interativo, isto fica bem evidenciado no ciclo

do CRISP DM. Avaliar a qualidade das informações retiradas dos dados é

fundamental para evitar um descolamento com a realidade do negócio. Muitas

vezes se faz necessário várias rodadas de criação, avaliação e validação dos

modelos para se chegar a resultados coerentes

e confiáveis. Outliers, dados ruidosos,

repetidos ou pobres semanticamente sempre podem estar presentes e devem ser

tratados. Além disso, o conhecimento adquirido

junto à mineração pode necessitar de uma adequação à linguagem do negócio.

Processo de mineração que não é capaz de transmitir de forma clara e

inteligível seus resultados, falha numa importante missão da mineração de dados

que é apoiar as decisões estratégicas e de negócio.

2.3.

Trabalhos

Relacionados

A Indústria 4.0 é conhecida pelo frequente uso de sensores e

outros dispositivos eletrônicos, conectados à rede, dentro dos processos

produtivos a fim de aprimorar o produto entregue ao consumidor final.

Atualmente já é possível coletar diversos dados sobre as máquinas e seu

processo produtivo para proporcionar estudos que colaboram com a melhoria

contínua. Muitas organizações ainda enfrentam dificuldades para diagnosticar as

causas raízes dos defeitos, resultando em altos custos para retrabalhos e

reparos [9].

Com isso, atingir a excelência operacional, manufaturando

processos sem falhas, com o mínimo de desperdício de material, reduzindo

constantemente os custos de produção é o principal propósito nas Indústrias atualmente [10].

Numerosos estudos têm sido realizados focando na implementação de

mineração de dados em diferentes áreas da manufatura, como processos de

produção, melhoria da qualidade, detecção de falhas, otimização do rendimento

da fabricação, planejamento de requisitos de material e manutenção preditiva de

máquinas [11,

12, 13].

Na detecção de falhas, a mineração de dados é usada para

identificar padrões de defeitos, fatores que influenciam a falha de processos,

tipos de defeitos e taxas de erro na fabricação [14, 15].

As quebras de máquinas no processo de produção são relatadas como

um dos fatores mais importantes no diagnóstico de defeitos. Ciflikli e

Kahya-zyirmidokuz em 2010 desenvolveram uma solução de mineração de dados para

aumentar a produtividade da fabricação de carpetes que emprega análise de

relevância de atributos, árvores de decisão e indução baseada em regras [16]. Os resultados indicaram

que o isolamento das quebras da máquina no processo de produção e o modelo de

árvore de decisão proposto produzem uma melhoria significativa de aproximadamente

73% na taxa de precisão.

Uma investigação mais aprofundada visa identificar problemas no

procedimento que levam a defeitos. Os dados históricos das condições ambientais

(umidade ou temperatura) e da máquina (pressão, tensão ou atual) no processo de

produção são então avaliados para garantir

que os padrões de qualidade foram encontrados. Um outro estudo realizado por

Wang em 2013, focado em uma abordagem de mineração de dados, foi aplicada para

um sistema zero de defeito de manufatura (ZDM) a fim de garantir a ausência de

falhas nos produtos fabricados. A chave para alcançar o ZDM é se concentrar não

apenas na qualidade dos produtos e nas condições do produto, mas também no

estado do equipamento e na sua degradação[17].

Além disso, as matérias-primas de cada produto e quaisquer fatores

relacionados às condições de trabalho, incluindo duração, turno e o nível de

experiência dos trabalhadores também deve ser considerado na identificação de

potenciais fontes dos problemas que influenciam o sucesso ou fracasso do

processo de produção [18, 19].

3.

Materiais

e Métodos

3.1.

Descrição

da base de dados

A nossa principal fonte de dados é o Manufacturing Execution

Systems (MES). O sistema de execução de manufatura tem seu foco nas

atividades de produção e faz a interface entre o planejamento (vendas) com o

chão de fábrica. Devido à sua importância estratégica e por suas limitações no

tráfego de dados, na realidade os dados foram retirados de um banco de dados

espelho do MES. No entanto, iremos apenas nos referir como MES.

Na pesquisa por quais fatores impactam na parada produtiva na

linha de produção buscamos diversas fontes que tivessem ligação com o fenômeno.

Utilizamos os seguintes critérios para escolha dos dados:

a. Disponibilidade

b. Integridade

c. Confiabilidade

d. Importância para o problema.

Na Figura 3 são apresentadas as fontes de dados utilizadas

e as principais informações consideradas nas análises realizadas.

Figura

3: Fonte de dados

e informações avaliadas. Fonte: Elaboração própria. Fonte: Autoria própria.

Após realizar integração e limpeza dos dados, condensamos todos os

atributos numa única planilha no formato “.csv” e a partir dela realizamos a

análise exploratória e a pesquisa por padrões. Na Tabela 1 podemos observar o

dicionário de dados construído. Devido aos critérios informados acima, o

horizonte temporal de análise foi de janeiro de 2021 a abril de 2021. Onde

tivemos um total de 150 mil amostras. Dividida entre veículos produzidos e

paradas na linha.

Tabela

1:

Dicionário de Dados utilizado na análise

3.2.

Análise

descritiva dos dados

Os atributos relacionados na seção anterior podem ser organizados

segundo os seis grupos presentes na Figura 4.

Figura

4:

6 Dimensões analisadas nos dados presentes. Fonte: Autoria própria.

Os grupos mês a mês, hora a hora, dia a dia e Turnos assumem a dimensão

temporal. Se referem à

distribuição das paradas produtivas ao longo do

tempo. Visando encontrar padrões de ocorrência da parada. Inicialmente buscamos

trabalhar com um período de tempo maior para avaliar possíveis efeitos sazonais

tanto na produção quanto no número de paradas de linha ao longo dos meses. No entanto,

seguindo os critérios já mencionados, apenas 4 meses estavam aptos a serem utilizados.

Avaliamos o comportamento ao longo do dia, durante as 24h e os

três turnos produtivos, turno A, Turno B e Turno C. Para os meses avaliados há

presença produtiva em todos os dias da semana, de segunda a domingo.

Para a dimensão do produto temos presente algumas características

produtivas dos veículos produzidos: modelo, câmbio, motorização e tração. O Modelo

apresenta 3 opções, Modelo 1, Modelo 2 e Modelo 3.

O

câmbio foi agrupado em três opções, AT6, AT9 e

Manual. As duas primeiras são automáticas com seis e nove velocidades

respectivamente e a última manual. A motorização apresenta 4 opções e a tração duas opções.

A última dimensão se refere à justificativa automática dada pelo MÊS à parada

de linha. De forma crua ela se apresenta codificada e com muitas variações

possíveis, mas foi trabalhada e traduzida em seis categorias. O que melhorou

muito o entendimento sobre a parada e possibilitou encontrar padrões

interessantes. A codificação foi substituída por operação manual, fixação,

leitura, certificação, certificação de qualidade e diagnose elétrica.

3.3.

Pré-processamento

dos Dados

O pré-processamento de dados pode ser feito de diversas formas, a

solução depende do conjunto de dados e do problema que se pretende resolver.

Uma vez limpos, esses conjuntos podem ser gravados em uma nova estrutura de

dados.

O pré-processamento dos dados consistiu em transformar os dados de

entrada para um formato mais apropriado para análises posteriores. As etapas

envolvidas no processamento incluíram a fusão de dados de múltiplas fontes e

sua limpeza através do Pentaho

Data Integration (PDI). A limpeza dos dados se

deu a partir da seleção de variáveis, tratamento de

dados faltantes e ajuste de dados duplicados. Inicialmente, foram excluídas

colunas dos conjuntos de dados, essa estratégia foi utilizada devido ao fato de

algumas variáveis não serem importantes para o resultado buscado.

Para o estudo foram compiladas, basicamente, 3 tabelas com

informações de detalhes do veículo (motorização, câmbio, modelo etc.), detalhes

da parada de linha (chassi, tempo de parada, turno, causas etc.) e detalhes de

absenteísmo.

Considerando o tempo de parada, quantidade de parada e a sua causa

como os principais atributos do estudo, elas foram agrupadas da seguinte forma:

•

Grupos

do tempo de parada: <= 1s, 1s a 10s, 10s a 30s, 30s a 1min, 1min a 5min e

>5min.

•

Causa

(Justificativa): Certificação, Certificação de Qualidade, Diagnose Elétrica,

Fixação, Leitura e Operação Manual.

Escolhemos

adicionar o tempo de parada com o intuito de visualizar padrões que poderiam

ficar escondidos ao observar o tempo agregado. Outro motivo foi o de

categorizar a variável tempo para permitir utilizar o qui quadrado ou K modes.

Os valores inicialmente foram escolhidos de forma empírica e depois refinados

junto aos colaboradores.

3.4.

Metodologia

experimental

Na Figura 5 podemos observar um esquema resumido de como

foram realizadas as análises.

Figura 5: Resumo do processo de análise. Fonte: Autoria

própria.

O processo se iniciava com a obtenção junto aos bancos de dados

espelhos dos dados brutos. Então foi realizado o pré-processamento e limpeza

desses dados de forma que eles estivessem mais amigáveis e no formato correto

para a etapa de processamento. Como exemplo desses ajustes foram a retirada de

dados incoerentes, extração e criação de colunas novas a partir das originais.

Para essas atividades foi utilizado o software Pentaho Data Integration (PDI).

A etapa de processamento dos dados é o coração do processo. Aqui

ocorreu a tradução do Operation em códigos pouco amigáveis para agrupamentos

mais claros e fáceis de compreender. Outras colunas foram criadas ou

modificadas para facilitar a análise e permitir que a análise exploratória

ocorresse. Aqui utilizamos o Collab do Google e o Jupyterlab versão 3.014,

ferramenta integrada da plataforma Anaconda navigator versão 2.04.

Através das análises e dos gráficos construídos na etapa de

processamento reuniões eram realizadas com supervisores, líderes de time e

gestores para avaliar a veracidade e importância das informações conseguidas

durante a análise exploratória. Essa troca permitiu estabelecer um processo de

melhoria tanto para a análise quanto para a linha de produção que passou

realizar intervenções apoiadas no conhecimento construído a partir das

reuniões. Foram construídos gráficos de pareto, barras, histogramas, boxplot,

violino e dispersão para realizar a análise descritiva das paradas de linha.

4.

Análise

e Discussão dos Resultados

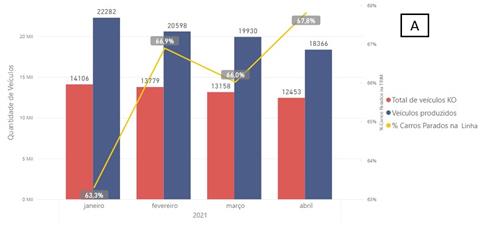

Ao

analisar o perfil das paradas de linha sob o prisma do tempo, do produto e das

justificativas (Operation) algumas características se sobressaíram. Ao observar

a Figura 6 podemos perceber que a parada de linha é algo comum durante a

rotina diária. Ao longo do período temos em média 1,42 paradas por veículo

produzido e 66% dos veículos produzidos param em algum momento na linha. Muitos

carros param e por múltiplas vezes. Esta característica pode indicar

oportunidade de melhoria no processo ou na execução da montagem, já que eventos

mais frequentes impactam mais no tempo de parada.

Figura 6: Gráfico contendo comparativo dos veículos

produzidos vs quantidade de veículos parados (A) e vs quantidade de paradas de

linha e consequentemente a taxa de parada por carro(B). Fonte: Autoria própria.

Outra

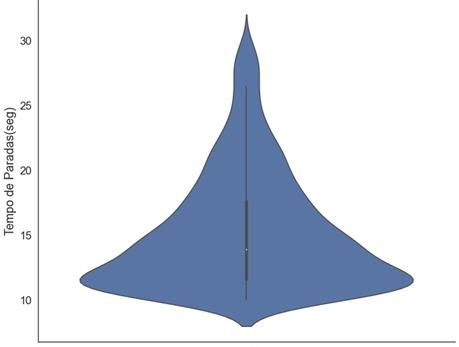

característica é a baixa duração dos tempos de paradas. Temos paradas curtas

mas com alta frequência, esse efeito se acumula ao longo do tempo gerando

grande perda financeira. Mesmo quando observamos a distribuição do tempo de

parada para uma justificativa específica numa faixa ( categoria) de tempo as

paradas tendem a se concentrar próximo ao primeiro quartil (Figura 7).

Figura 7: Gráfico de violino indicando a distribuição

do tempo de parada para a justificativa de Certificação e tempo de parada entre

10s e 30s. Fonte: Autoria própria.

Se

observarmos na faixa das paradas entre 10s e 30s há uma maior densidade próximo

aos 10s. O que corrobora com o perfil de paradas curtas.

Ao

confrontar o tempo de parada das principais estações responsáveis pelo maior

tempo de parada acumulado no período. Além de permitir atuar diretamente nos

locais mais críticos, também nos permitiu observar uma discrepância entre o

tempo de parada das estações ao longo dos turnos.

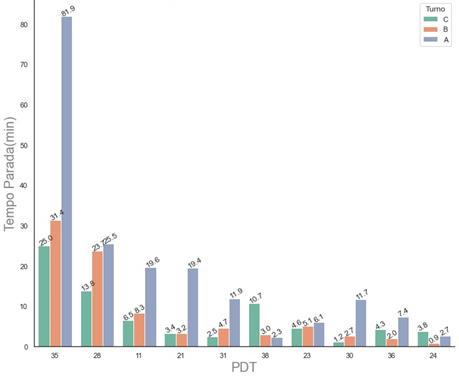

Figura 8: Gráfico contendo a estratificação do tempo de

parada entre 1s e 10s para a justificativa de Certificação e distribuída por

Turno. Fonte: Autoria própria.

Como

pode ser visto na Figura 8, o turno A é responsável por 80% do tempo de

parada para a estação de trabalho 35. Isto sinaliza um ponto de atenção. O que

é feito neste turno, ou como são realizadas as atividades de montagem neste

local e horário que podem explicar tamanha diferença?! Provavelmente a

diferença deve estar em algum tipo de controle ou boa prática na gestão do

ambiente laboral.

Com relação às

justificativas automáticas observamos tanto a frequência de ocorrência quanto o

total de tempo de parada acumulado para cada uma delas. Na Figura 9

podemos observar o gráfico de pareto das justificativas (Operation) em relação

ao somatório do tempo de parada.

Figura 9: Gráfico diagrama de pareto do tempo de

paradas por operation. Fonte: Autoria própria.

Figura 10: Aplicação web desenvolvida utilizando o

framework open-source Streamlit. Fonte: Autoria própria.

Além

disso, foi desenvolvido aplicativo web interativo, baseado nos dados

previamente tratados, contendo todos os gráficos de análise diagnóstica para

auxiliar nas tomadas de decisão dos Team Leaders (Figura 10).

5.

Conclusões

e Trabalhos Futuros

Algumas

iniciativas foram implementadas após as reuniões visando reduzir o tempo

perdido com paradas na linha de produção. Com isso, só na primeira semana de

implementação houve um ganho de R$ 86.418,15 reais devido a três atividades

lançadas no sistema de projetos da empresa e foi iniciado uma expansão para as

outras linhas produtivas, com o intuito de expandir essa análise. Este é um

processo que deve ser contínuo e interativo entre o setor de análise e os

envolvidos da linha de produção, visto que a linha de produção é um organismo

vivo que tem seu comportamento alterado o tempo todo. Para o futuro se faz

necessário permitir que estas análises ocorram de forma mais tempestiva

possível trazendo mais agilidade para os supervisores e líderes de equipes.

Além

disso, avançar sobre os processos de mineração de dados como regras de

associação e clusterização. Se fazem necessários para aumentar o entendimento

sobre o fenômeno parada de linha. Permitindo, no futuro próximo, a construção

de um modelo preditivo. Para que os envolvidos possam agir com antecedência.

Adotando ações que mitiguem as perdas antes delas acontecerem. A adoção de uma

política de dados mais clara e estruturada se faz necessária. Para permitir que

mais informações possam ser analisadas e ampliar o espectro de atuação da

companhia no aumento de sua eficiência produtiva. Sem dados não há informação e

sem informação não há conhecimento.

Referências

[1] KRUGH, MATTHEW ET AL.

Prediction of defect propensity for the manual assembly of automotive

electrical connectors. Procedia Manufacturing, v. 5, p. 144-157, 2016.

[2] RÖHRDANZ, F., 1997. CAD

method for industrial assembly, concurrent design of products, equipment and

control systems. Computer-Aided Design, 29(10), p.737.

[3] BI, ZHUMING M.; WANG,

LIHUI; LANG, SHERMAN YT. Current status of reconfigurable assembly systems.

International Journal of Manufacturing Research, v. 2, n. 3, p. 303-328, 2007.

[4] U.SHAFIQUE AND H.QAISER. A

Comparative Study of Data Mining Process Models (KDD, CRISP-DM and SEMMA).

International Journal of Innovation and Scientific Research,ISSN 2351-8014 Vol.

12 No. 1 Nov. 2014, pp. 217-222.

[5] What is CRISP DM? avaliable at: https://www.datascience-pm.com/crisp-dm-2/.

acessado em 18 de Agosto de 2021.

[6] M.HOFMANN, F.NEUKART,

T.BÄCK. Artificial Intelligence and Data Science in the Automotive Industry,

arXiv preprint arXiv:1709.01989,(2017).

[7] DATA ANALYTICS, BIG DATA, DATA

SCIENCE. disponível em: https://www.cetax.com.br/blog/data-mining/acessado em

20 de Agosto 2021.

[8] PARMEZAN, A. R. S. et al. Avaliação de Métodos para Seleção de

Atributos Importantes para Aprendizado de Máquina Supervisionado no Processo de

Mineração de Dados. 2012. Relatórios técnicos do laboratório de bioinformática,

Universidade estadual do oeste do Paraná, Foz do Iguaçu, 2012.

[9] CHONGWATPOL, JONGSAWAS.

Prognostic analysis of defects in manufacturing. Industrial Management & Data Systems, 2015.

[10] STEVAN JUNIOR, S. L., LEME, M. O.,

SANTOS, M. M. D. Indústria 4.0: fundamentos, perspectivas e aplicações. São

Paulo: Érica, 2018.

[11] MACÊDO, LETICIA COSTA. Manutenção

preditiva no contexto da indústria 4.0: um modelo preditivo em uma fábrica do

ramo metalúrgico. 2020.

[12] ZUEGE, TIAGO JASPER. Aplicação de

técnicas de mineração de dados para detecção de perdas comerciais na

distribuição de energia elétrica. 2018. Trabalho de Conclusão de Curso.

[13] THIEDE, SEBASTIAN ET AL.

Data mining in battery production chains towards multi-criterial quality

prediction. CIRP Annals, v. 68, n. 1, p. 463-466, 2019.

[14] KHAKIFIROOZ, MARZIEH;

CHIEN, CHEN FU; CHEN, YING-JEN. Bayesian inference for mining semiconductor

manufacturing big data for yield enhancement and smart production to empower

industry 4.0. Applied Soft Computing, v. 68, p. 990-999, 2018.

[15] HARDING, JENNY A.;

SHAHBAZ, MUHAMMAD; KUSIAK, A. Data mining in manufacturing: a review. 2006.

[16] ÇIFLIKLI, CEBRAIL;

KAHYA-ÖZYIRMIDOKUZ, ESRA. Implementing a data mining solution for enhancing

carpet manufacturing productivity. Knowledge-Based Systems, v. 23, n. 8, p.

783-788, 2010.

[17] WANG, KE-SHENG. Towards

zero-defect manufacturing (ZDM) — a data mining approach. Advances in

Manufacturing, v. 1, n. 1, p. 62-74, 2013.

[18] CHOUDHARY, ALOK KUMAR;

HARDING, JENNY A.; TIWARI, MANOJ KUMAR. Data mining in manufacturing: a review

based on the kind of knowledge. Journal of Intelligent Manufacturing, v. 20, n.

5, p. 501-521, 2009.

[19] DEAN, JARED. Big data,

data mining, and machine learning: value creation for business leaders and

practitioners. John Wiley

& Sons, 2014.

orcid.org/0000-0002-5343-4852

orcid.org/0000-0002-0600-5967

orcid.org/0000-0002-0355-0978

orcid.org/0000-0002-0924-5341