1 INTRODUÇÃO

A

Residência Tecnológica em Indústria 4.0 é um programa proposto pela

Universidade de Pernambuco (UPE) em parceria com a Secretaria de Ciência,

Tecnologia e Inovação (SECTI) e a Superintendência de Desenvolvimento do

Nordeste (Sudene), tendo como objetivo incentivar a migração das indústrias

para o meio digital e a utilização de tecnologias 4.0 para resolução de seus

problemas [1].

Esse

artigo é parte do projeto proposto dentro da residência para uma das empresas

parceiras, uma vitivinícola, presente no Submédio São Francisco.

Localizada

a 500km de Salvador, entre o sertão da Bahia e o agreste Pernambucano, a região

do Submédio São Francisco é reconhecidamente referência na vitivinicultura

tropical, em função de condições edafoclimáticas favoráveis e diferenciadas

para o cultivo de uvas [2].

O

potencial produtivo da região foi o grande responsável por atrair as

indústrias, aumentando consideravelmente a produção de vinhos na região a

partir dos anos 2000, condição que alavancou a região para a segunda posição na

produção de vinhos finos no Brasil, atrás apenas da região do Vale dos

Vinhedos, que inclui os municípios de Bento Gonçalves, Garibaldi e Monte Belo

do Sul, no Rio Grande do Sul [3].

Trazendo

ainda mais destaque para a região do Vale do São Francisco, no dia 1° de

novembro de 2022 foi publicado na Revista da Propriedade Industrial (RPI), o

seu reconhecimento como Indicação de Procedência (IP) para vinhos finos,

nobres, espumantes naturais e espumante moscatel, destacando-se como área de

produção de vinhos tropicais os municípios de Lagoa Grande, Petrolina, Santa

Maria da Boa Vista, Casa Nova e Curaçá [4].

No

âmbito da Residência em Indústria 4.0, a vitivinícola de estudo foi avaliada

quanto a sua maturidade tecnológica, sendo identificados GAPs

tecnológicos no que diz respeito à coleta e análise automatizada de dados

importantes relacionados ao processo de produção de vinhos e espumantes, sendo

este, portanto o ponto a ser atacado nesse estudo.

Para isso, propõe-se no escopo deste estudo a implantação

de um Sistema IoT para coleta automatizada de dados de um dos processos mais

importantes da produção de vinhos, a fermentação. Assim, o presente artigo está

estruturado da seguinte forma: A Sessão 2 aborda a tecnologia IoT no contexto

da indústria 4.0 e o monitoramento da temperatura de fermentação: importância e

cenário atual da vitivinícola de estudo; A Sessão 3 expõe as etapas

metodológicas; A Sessão 4 apresenta os Resultados obtidos; e, por fim a Sessão

5 apresenta as considerações finais, com destaque para os benefícios da

implantação desta tecnologia e as perspectivas futuras.

2 CONTEXTUALIZAÇÃO

2.1

IoT NO CONTEXTO DA INDÚSTRIA 4.0

O

conceito de Indústria 4.0 foi citado pela primeira vez em 2011 na feira de

Hannover na Alemanha, – conhecida como a principal feira do mundo voltada para

as tecnologias industriais – em referência a uma novidade/tendência para as

indústrias, o que seria a quarta revolução industrial [5]. Para Gonçalves et al. [6], a quarta revolução industrial tem como

base a revolução digital. No entanto, outros autores destacam que a indústria

4.0 não se resume apenas a digitalização, engloba múltiplas ferramentas e tecnologias

avançadas como inteligência artificial, robótica, manufatura aditiva, Big

Data, IoT, computação em nuvem, entre outras, com o intuito de aumentar a

eficiência operacional e produtividade das indústrias [7, 8].

Sendo

considerada um dos pilares da indústria 4.0, o uso de tecnologias IoT será

fundamental e protagonista nessa nova revolução industrial, em função de tornar

possível a aquisição e processamento de dados, além da disponibilização de

informações em tempo real [9]. Para

Colombo & Filho [10], IoT pode

ser definido como a capacidade de conectar à internet vários objetos do mundo

físico, criando uma conexão entre o mundo físico e o virtual, podendo ser

aplicada nos diversos segmentos da sociedade. Dessa forma, podemos conectar

qualquer coisa do mundo físico e controlá-la remotamente.

IoT

ainda pode ser dividido em subcategorias, sendo uma delas a IIoT (Industrial

Internet of Things), em português, Internet Industrial das coisas, similar ao

IoT, no entanto aplicado especificamente ao contexto das fábricas. No contexto

industrial, IIoT une máquinas e equipamentos do mundo físico ao meio digital

através de sensores que captam informações relevantes do mundo real e utilizam

a internet para enviar essas informações a plataformas de comunicação e

interconexão onde esses dados serão processados [10].

No

contexto da vitivinicultura, é possível encontrar na literatura diversos

estudos que utilizaram IoT para monitoramento remoto de processos importantes,

a exemplo dos estudos realizados por Zinger et al. [11], que utilizaram IoT para desenvolver um

sistema de monitoramento remoto capaz de coletar dados do microclima de

vinhedos em tempo real, propiciando a otimização dos recursos utilizados em

campo, redução de custos de produção e prevenção ao ataque de pragas e doenças.

Rossanez,

Gonçales & Borin [12], por sua

vez, construíram uma solução IoT baseada em sensores e atuadores espalhados em

vinhedos para medição de diversos parâmetros, tais como temperatura, umidade

relativa, luz solar e nutrientes no solo com o intuito de melhorar o

aproveitamento dos recursos empregados na produção, evitando o desperdício,

reduzindo custos e propiciando uma colheita de uvas de maior qualidade.

Tratando

especificamente de sistema IoT para controle da temperatura do processo de

fermentação, Agostini & Hennrichs [13],

desenvolveram um dispositivo para medição da temperatura do processo de

fermentação de cerveja artesanal, conectando a este dispositivo um módulo wi-fi

para envio dos dados em tempo real a um repositório na web, tornando possível o

monitoramento e ajuste da temperatura de forma remota através de um smartphone

android.

Analisando

os diversos estudos apresentados, fica evidente a importância de tecnologias

IoT para se ter acesso a dados que propiciem a otimização da produção, redução

de custos e aumento da qualidade final do produto produzido nas vitivinícolas.

2.2

Monitoramento

da temperatura do processo fermentativo: importância e cenário atual da

vitivinícola de estudo

O vinho

por definição consiste em uma bebida resultante da fermentação do mosto de

uvas, sendo este um processo extremamente relevante [14].

No processo de produção de vinhos, juntamente com a qualidade da uva colhida, o

processo de fermentação é determinante para qualidade final do produto acabado [15].

Todos

os vinhos passam pelo processo fermentativo, que pode, por sua vez ocorrer em

tanques de aço inox, concreto, barricas de carvalho, entre outros. É no

processo de fermentação que o açúcar natural do mosto de uvas é transformado em

álcool através da ação de leveduras, presentes nas cascas das uvas ou

adicionadas ao processo [15].

Em

função deste ser um processo exotérmico, é de suma importância o controle de

sua temperatura, uma vez que altas ou até mesmo baixas temperaturas podem

retardar ou paralisar a atividade desses microrganismos, provocar a perda de

aromas desejáveis nos vinhos, produzir vinhos de difícil estabilização, além de

propiciar a proliferação de microrganismos que produzem compostos indesejáveis,

prejudicando todo o processo de produção [15].

Portanto,

esse controle deve ser feito de forma a manter a temperatura em uma faixa

considerada ideal que varia de acordo com o vinho que está sendo produzido. Na

vitivinícola em questão, as temperaturas adotadas para o processo de

fermentação dos diferentes vinhos estão dispostas na Tabela 1.

Tabela

1 - Faixa

de temperatura ideal para cada tipo de vinho produzido na vitivinícola de

estudo.

|

PRODUTO

|

TEMPERATURA MÍNIMA

(°C)

|

TEMPERATURA MÁXIMA

(°C)

|

|

VINHO BRANCO

|

16

|

21

|

|

VINHO TINTO

|

23

|

28

|

|

VINHO BASE ESPUMANTE

|

17

|

22

|

|

VINHO ROSE

|

16

|

21

|

Fonte: Os autores.

Dessa

forma, controlar a temperatura do processo fermentativo é imprescindível para

geração de vinhos de qualidade elevada [15],

com aromas marcantes e toques aveludados, além também de propiciar o uso

racional dos recursos dispendidos no processo de produção com consequente

aumento de produtividade.

Atualmente,

a vitivinícola de estudo dispõe de cerca de 40 tanques de fermentação em aço

inox, todos equipados com um sensor de temperatura (termoresistência PT 100)

conectado a um controlador de temperatura, cujo ajustes dos setpoints

(temperatura máxima e mínima admitida) é realizado de forma manual pelos

operadores do chão de fábrica.

O

controlador de temperatura por sua vez, está ligado a uma válvula solenoide e

com base nos setpoints estabelecidos pelos operadores, aciona a abertura ou

fechamento do sistema de resfriamento, sendo esse processo feito de forma

automática, exceto em caso de falhas nos dispositivos, onde o sistema de

resfriamento pode ser ligado/desligado de forma manual.

As figuras 1 e 2 apresentam o controlador e sensor de

temperatura instalados nos tanques de fermentação e a válvula solenoide,

respectivamente.

Figura

1 – Controlador e sensor de temperatura

instalados em um dos tanques de fermentação.

Fonte: Os autores.

Figura 2 – Válvula solenóide instalada em um dos

tanques de fermentação.

Fonte: Os autores.

Apesar de realizarem

o controle da temperatura do processo, os dispositivos empregados nesse

controle não se conectam à internet e por esse motivo, esse monitoramento é

feito de forma manual, obrigando o operador a coletar – pelo menos duas vezes

ao dia – a temperatura de cada um dos tanques, fato que torna esse processo

oneroso e susceptível a falhas humanas, além de não permitir uma visualização

ampla e facilitada do histórico da temperatura de fermentação de cada um dos

tanques.

Em função do exposto, evidencia-se a necessidade de

transformação desse sistema em um sistema IoT para realização desse

monitoramento remotamente, de forma a minimizar a ocorrência de falhas humanas,

identificar de forma rápida problemas relativos à falha de sensores e/ou

entupimento do sistema de resfriamento, reduzir custos com falhas e

eventualmente, aumentar a produtividade, sendo este, portanto o objetivo do

presente estudo.

3 PROCEDIMENTOS METODOLÓGICOS

3

3.1

MAPEAMENTO DE PROCESSOS

A

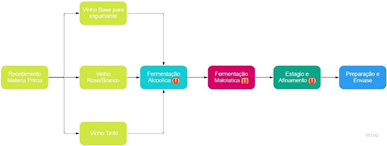

Figura 3 apresenta o mapeamento das etapas de produção de vinhos por meio de um

fluxograma que compreende desde a etapa de recebimento da matéria prima até o

envase do produto final acabado.

Figura 3 – Mapeamento das etapas de produção de vinhos.

Fonte: Os autores.

Considerando

as diversas etapas que compreendem o processo industrial da produção de vinhos,

o estudo foi restringido ao monitoramento remoto da temperatura da etapa de

fermentação ocorrida em tanques de aço inox.

3.2

SISTEMA IoT

Tendo

em vista o fato de todos os tanques de aço inox da vitivinícola possuírem

sensor e controlador de temperatura já instalados e em pleno funcionamento,

optou-se pela adaptação destes para que pudessem se conectar à internet.

Elegeu-se

o sistema de monitoramento (sensor+controlador) instalado no tanque de aço inox

212 para adaptação. Para isso, uma placa ESP 32 foi instalada ao controlador já

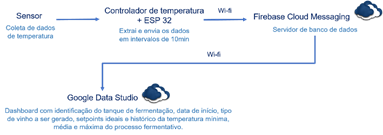

existente, coletando dados do sensor para enviar via wi-fi. A Figura 4

apresenta o sistema de monitoramento adaptado.

Figura 4 – Sistema de monitoramento da temperatura (sensor+controlador)

após adaptação.

Fonte: Os autores.

Após

adaptação, a placa ESP 32 e o controlador de temperatura foram acondicionados a

caixa original desse último e instalados no tanque escolhido para teste. O

mosto foi introduzido no tanque no dia 15 de Janeiro de 2023, dando início a

fermentação que teve fim no dia 20 de Janeiro de 2023 com a produção de vinho

base para espumante. A Tabela 2 apresenta as características do mosto presente

no tanque que recebeu o sistema adaptado.

Tabela

2 – Características

do mosto presente no tanque de fermentação adaptado.

|

CARACTERÍSTICAS DO MOSTO

|

TANQUE

|

|

212

|

|

VARIEDADE DA UVA

|

Moscatel Itália

|

|

VOLUME

|

17.500 L

|

|

PRODUTO FINAL

|

Vinho Base Espumante

|

|

FAIXA DE TEMPERATURA IDEAL

|

25 – 30°C

|

Fonte: Os autores.

Após a

introdução do mosto no tanque indicado, os testes foram iniciados. A placa

utilizada é responsável pela extração da temperatura medida pelo sensor, enviando-a em intervalos de 10

minutos via wi-fi para um servidor de banco de dados na cloud, o Firebase

Cloud Messaging (FCM), utilizado para centralização dos dados coletados.

Após a

extração dos dados, através do Google Data Studio foi gerado um dashboard

com a identificação do tanque onde está ocorrendo o processo de fermentação,

data de início da fermentação, tipo de vinho a ser gerado, histórico da

temperatura mínima, média e máxima ao longo do processo, tornando possível o

monitoramento remoto da temperatura do processo fermentativo por tanque de

fermentação. A Figura 5 apresenta, em síntese, o sistema IoT implantado para

monitoramento remoto da temperatura do processo de fermentação em tanques de

aço inox.

Figura 5 – Síntese do sistema IoT implantado.

Fonte: Os autores.

Para

avaliação do sistema implantado, durante a fermentação, as temperaturas

recebidas no FCM foram constantemente comparadas a temperatura medida

diretamente pelo sensor do tanque. Além disso, foram avaliados também no vinho

produzido alguns aspectos qualitativos/sensoriais que podem ser impactados por

variações bruscas de temperatura, tais como sabor e aroma, fixação e qualidade

final, sendo estes avaliados por um enólogo da fábrica.

4

RESULTADOS

OBTIDOS

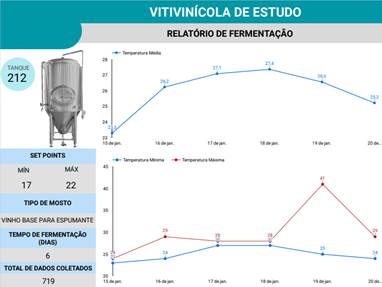

A Figura 6 apresenta a visão geral do dashboard

desenvolvido com auxílio da base de dados criada.

Figura 6 – Dashboard desenvolvido.

Fonte: Os autores.

A

partir do dashboard desenvolvido é possível ter uma visão quanto ao

tanque onde estava ocorrendo o processo de fermentação, o tipo de mosto

presente nele e os setpoints estabelecidos em função deste, além de

acompanhar o tempo de duração da fermentação e os históricos das temperaturas

médias, mínimas e máximas.

Embora

a faixa de temperatura ideal executada pela empresa para esse tipo de produto

final seja de 17 – 22°C (Tabela 1), esta é influenciada diretamente pela

sanidade e características da uva. A sanidade da uva se refere ao seu grau de qualidade

visual no que diz respeito a incidência e severidade de podridão nas uvas e é

medida numa escala de 1 a 5, conforme Tabela 3.

Tabela

3 – Graus

de sanidade utilizados para avaliação das uvas recebidas.

|

GRAU DE SANIDADE

|

DESCRIÇÃO

|

|

1

|

Muito ruim

|

|

2

|

Ruim

|

|

3

|

Satisfatório

|

|

4

|

Bom

|

|

5

|

Muito bom

|

Fonte: Os autores.

Em

função disso, considerando que a uva recebida foi classificada pelos

responsáveis como de sanidade 3, foram estabelecidos setpoints mais

elevados 25 – 30°C com o intuito de retirar do mosto sabores e aromas

indesejados.

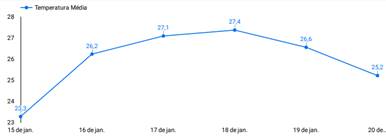

A

Figura 7 expõe o histórico da temperatura média do processo.

Figura 7 – Histórico da temperatura média do

processo de fermentação.

Fonte: Os autores.

É

possível observar que a temperatura média varia de 23,3 a 27,4°C, o que está

dentro dos setpoints estabelecidos para o tipo de mosto em fermentação e

sua qualidade inicial. O gráfico possui um formato de parábola com concavidade

voltada para baixo, o que é esperado, já que o pico da atividade das leveduras

ocorre na metade do processo, onde ainda há açúcar disponível e a reprodução

delas atinge o auge.

Para

melhor visualização do processo como um todo, visto que as leveduras podem ser

impactadas negativamente pela variação da temperatura, a Figura 8 apresenta o

histórico das temperaturas mínimas e máximas registradas ao longo da

fermentação.

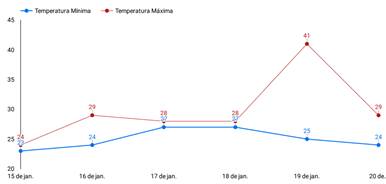

Figura 8 – Temperaturas mínimas e máximas registradas

ao longo do processo de fermentação.

Fonte: Os autores.

É possível observar que a temperatura do processo variou dentro do

intervalo proposto de ±5°C, exceto no dia 19 de Janeiro de 2023 que a

temperatura atingiu 41°C, bem acima do intervalo desejado. Em função da

possibilidade de acompanhamento remoto desses dados, a falha foi notada

rapidamente, o que demonstra a importância do sistema implantado.

Embora

tenha sido notada esse aumento de temperatura fora do esperado, o processo de

fermentação não foi prejudicado ou interrompido. Após a finalização, o produto

acabado foi avaliado por enólogos da fábrica que atestaram que os aspectos

qualitativos/sensoriais não foram afetados negativamente.

Por

fim, vale ressaltar que por meio da replicação desse sistema para todos os

tanques de fermentação, será possível realocar funcionários –

que fazem

esse acompanhamento manual da temperatura do processo – para outras funções,

além de oferecer maior facilidade e rapidez para identificação de falhas,

minimizando ao máximo eventuais custos de reparação e proporcionando aumento de

produtividade da indústria.

5

CONSIDERAÇÕES

FINAIS

Através

do sistema IoT implantado, foi possível criar um Dashboard com

informações importantes para o monitoramento da temperatura do processo de

fermentação.

A

temperatura média do processo se manteve dentro dos setpoints

estabelecidos para o tipo de mosto utilizado e sua sanidade. No entanto,

durante o acompanhamento remoto do processo de fermentação avaliado foi

possível identificar rapidamente uma falha que elevou a temperatura para acima

dos níveis desejados, o que demonstra a importância do sistema implantado.

Presume-se,

portanto, que o sistema implantado seja o primeiro passo para a migração da

vitivinícola para o meio digital. Este poderá ainda ser equipado para permitir

o ajuste remoto dos setpoints, trazendo ainda mais rapidez e controle

para o processo.

Além

disso, futuramente, sensores que monitoram outros parâmetros importantes do

processo de fermentação – tais como pH, densidade, acidez volátil, entre outros

–, podem compor o mesmo banco de dados e dashboard, proporcionando uma

visão ampla e abrangente do processo como um todo. Com todas essas informações

relevantes reunidas, poderão ser traçados modelos de Inteligência Artificial

(IA) para identificar sob quais condições são gerados vinhos PREMIUM, que são

vinhos de maior qualidade.

REFERÊNCIAS

[1] Portal UPE. Residência Tecnológica em

Indústria 4.0 tem inscrições prorrogadas. Disponível em:

<http://www.upe.br/noticias/resid%C3%AAncia-tecnol%C3%B3gica-em-ind%C3%BAstria-4-0-tem-inscri%C3%A7%C3%B5es-prorrogadas.html>.

Acesso em: 15 jan. 2023.

[2] TONIETTO, Jorge; CAMARGO, Umberto Almeida.

Vinhos tropicais no Brasil e no mundo. Disponível em: <https://www.infoteca.cnptia.embrapa.br/infoteca/bitstream/doc/541563/1/ToniettoBonVivantv8n94p15dez2006.pdf>. Acesso em: 01 nov. 2022

[3] DE SÁ, Natália Coimbra; SILVA, Emília

Maria Salvador; Bandeira, Ariadna da Silva. A cultura da uva e do vinho no Vale

do São Francisco. Revista de Desenvolvimento Econômico – RDE, Ano XVII,

Edição especial, Salvador – BA, p. 461–491, 2015. DOI:

http://dx.doi.org/10.21452/rde.v17nesp.4017

[4] INSTITUTO NACIONAL DA PROPRIEDADE

INDUSTRIAL – INPI. INPI concede IG para vinhos do Vale do São Francisco. 2022.

Disponível em: <https://www.gov.br/inpi/pt-br/central-de-conteudo/noticias%202022/inpi-concede-ig-para-vinhos-do-vale-do-sao-francisco>. Acesso em: 01 nov. 2022.

[5] DRATH, Rainer;

HORCH, Alexandre. Industrie 4.0: Hit or hype?. IEEE industrial electronics

magazine, v. 8, n. 2, p. 56-58, 2014.

[6] GONÇALVES, et

al. Perspectivas da Indústria 4.0 no Brasil. CONIC-SEMESP,

20° Congresso Nacional de Iniciação Científica, SEMESP, v. 8, Faculdades

Integradas do Vale do Ribeira – FIVR, 2020. ISSN: 2357-8904. Disponível em: <https://www.conic-semesp.org.br/anais/files/2020/trabalho-1000006334.pdf>.

Acesso em: 01 nov. 2022.

[7] THAMES, Lane; SCHAEFER, Dirk. Software-defined Cloud Manufacturing

for Industry 4.0. Science Direct, v. 52, p. 12-17, 2016.

DOI: https://doi.org/10.1016/j.procir.2016.07.041

[8] DA COSTA, Cesar. Indústria 4.0: O

futuro da indústria nacional. POSGERE, v. 1, n. 4, p. 5-14, 2017. ISSN:

2526-4982

[9] ERPLAN – Tecnologia e Gestão SSMAQ. Indústria

4.0: quando a internet toma conta da fábrica. Disponível em: <https://www.erplan.com.br/noticias/industria-4-0-quando-a-internet-toma-conta-da-fabrica/>.

Acesso em: 30 out. 2022.

[10] COLOMBO,

Jamires Fátima; FILHO, João de Lucca. Internet das Coisas (IoT) e Indústria

4.0. Revista Interface Tecnológica, v. 15, n. 2, 2018.

DOI: https://doi.org/10.31510/infa.v15i2.496

[11] ZINGER, et

al. Alertas fitossanitários: sistema de monitoramento remoto de

microclima em vinhedos. Sanidade Vegetal: Uma estratégia global para

eliminar a fome, reduzir a pobreza, proteger o meio ambiente e estimular o

desenvolvimento econômico sustentável. 1. ed. Florianópolis: CIDASC, 2020.

ISBN: 978-65-993201-0-1

[12] ROSSANEZ,

Anderson; GONÇALES, Ricardo Bernardini; BORIN, Juliana Freitag. Internet

of Grapes (IoG): uma solução para o cultivo de uvas baseada em internet das

coisas. Relatório técnico, Universidade Estadual de Campinas, instituto de

computação, 2018. Disponível em: <https://www.researchgate.net/publication/329911688_Internet_of_Grapes_IoG_Uma_Solucao_para_o_Cultivo_de_Uvas_Baseada_na_Internet_das_Coisas>.

Acesso em: 11 ago. 2022.

[13] AGOSTINI,

Willian Carlos; HENNRICHS, Jean Carlos. Um dispositivo para controle

de temperatura dos processos de fermentação e maturação na fabricação de

cerveja artesanal. Seminário de Iniciação Científica e Seminário Integrado

de Ensino, Pesquisa e Extensão, 2020. ISSN: 2237-6593.

[14] FONTAN, Rafael da Costa Ilhéu; VERÍSSIMO, Lizzy Ayra Alcântara; SILVA, Willian Soares;

BONOMO, Renata Cristina Ferreira; VELOSO, Cristiane Martins. Cinética da

fermentação alcoólica na elaboração de vinho de melancia. B.

CEPPA, Curitiba, v. 29, n. 2, p. 203-210, 2011.

[15] RIZZON, Luiz Antenor; ZANUZ, Mauro Celso; MANFREDINI, Sadi. Como elaborar

vinho de qualidade na pequena propriedade. EMBRAPA – CNPUV,

1994.